- 美粒HP/NET版

- 美粒と美流の本質

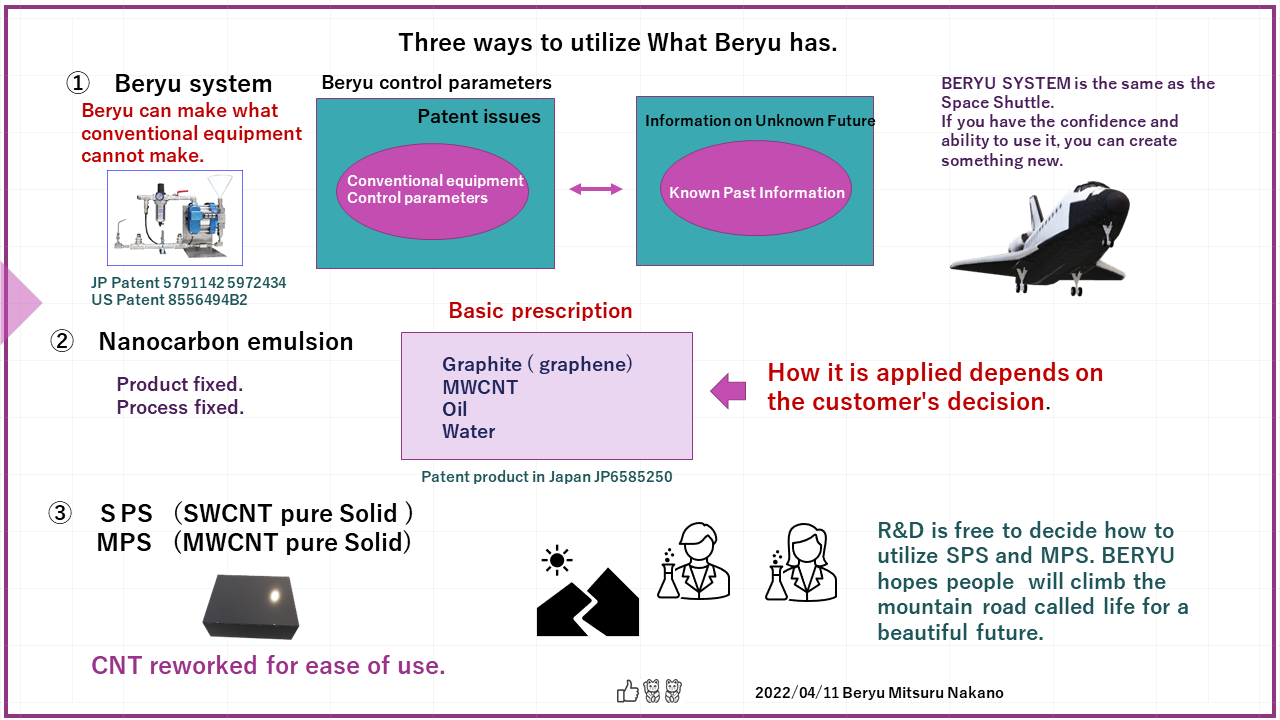

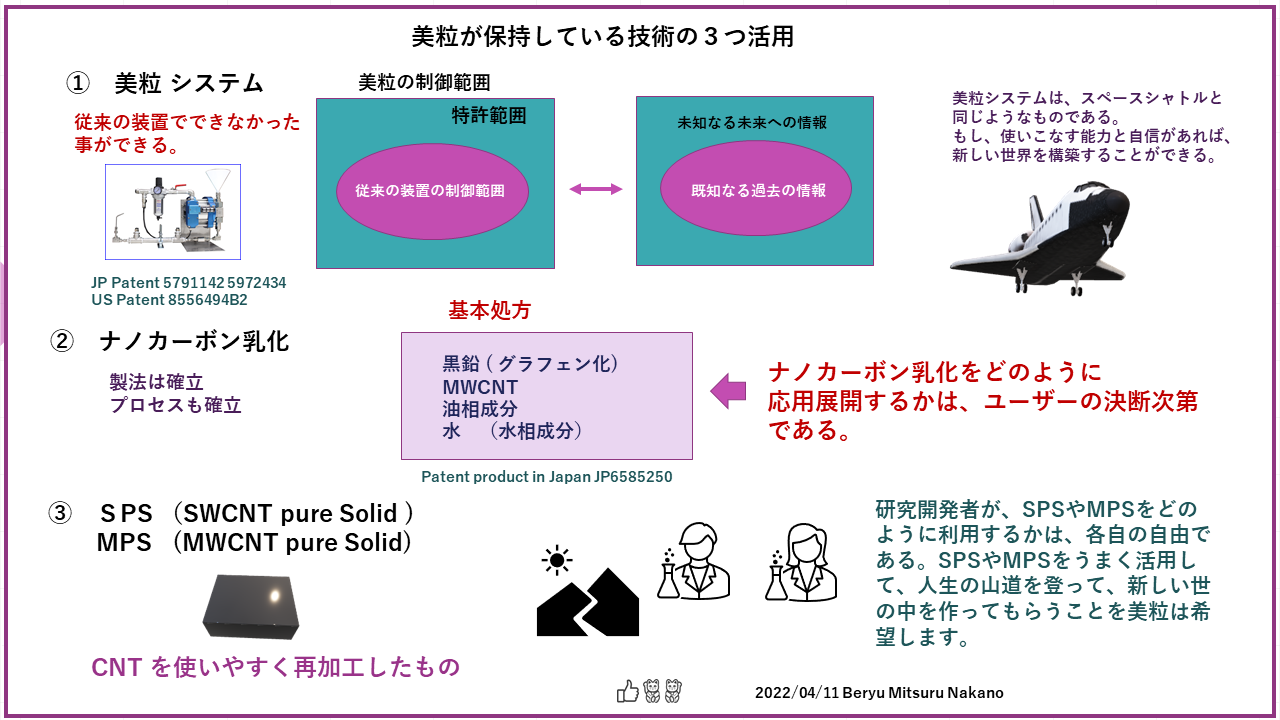

- 美粒HP項目

- 美粒システムLOW

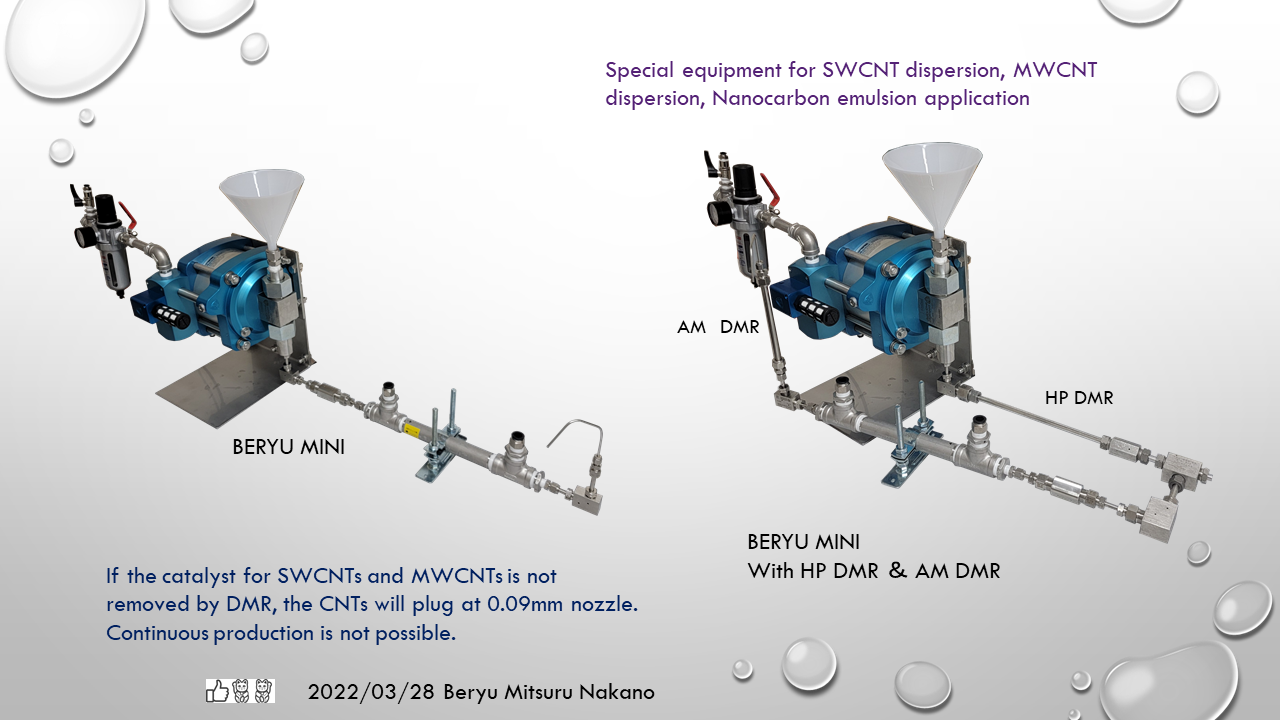

- NEW BERYU MINI

- 美粒粉砕Zシステム

- 2020年7月12日までの記事

- 2021年5月19日までの記事

- 2022年1月30日までの記事

- YOUTUBE動画

- 夕焼け空の向こうには

- ユニバース(歌)

- UNIVERSE-MINI (動画)

2023年7月12日

CNTの虚像と実像、DMRシステムは何がすごいのか。

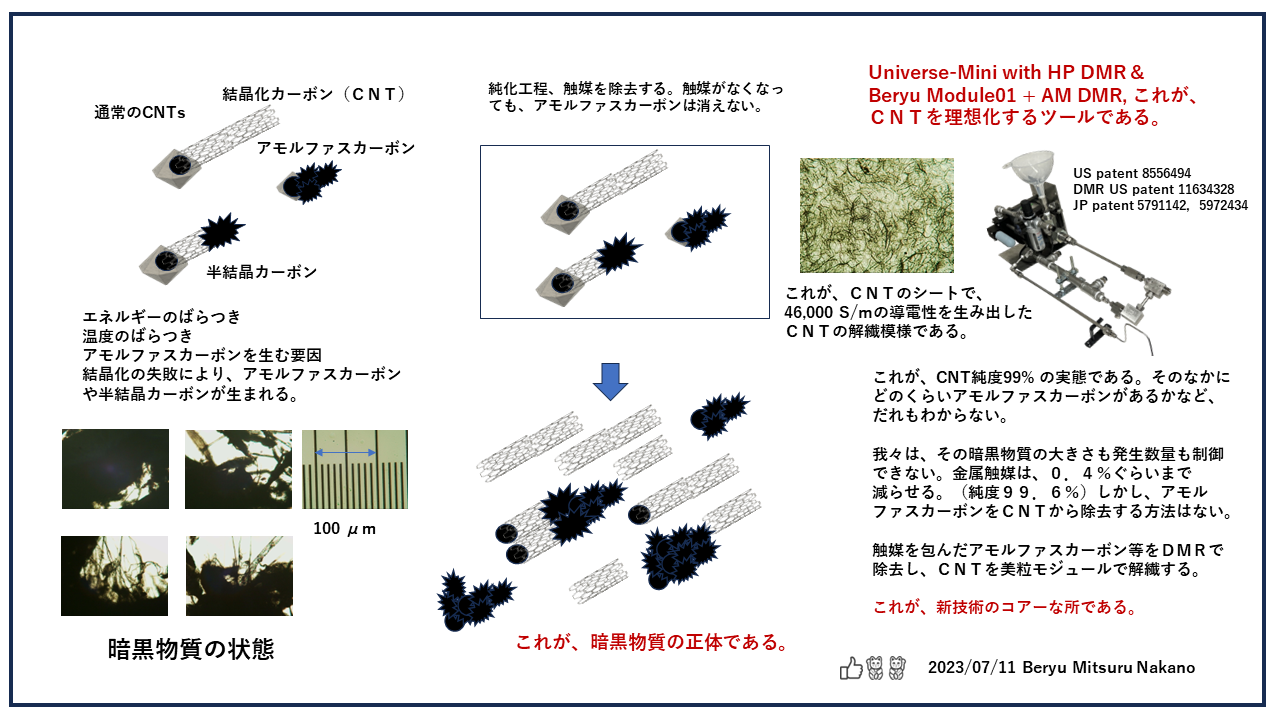

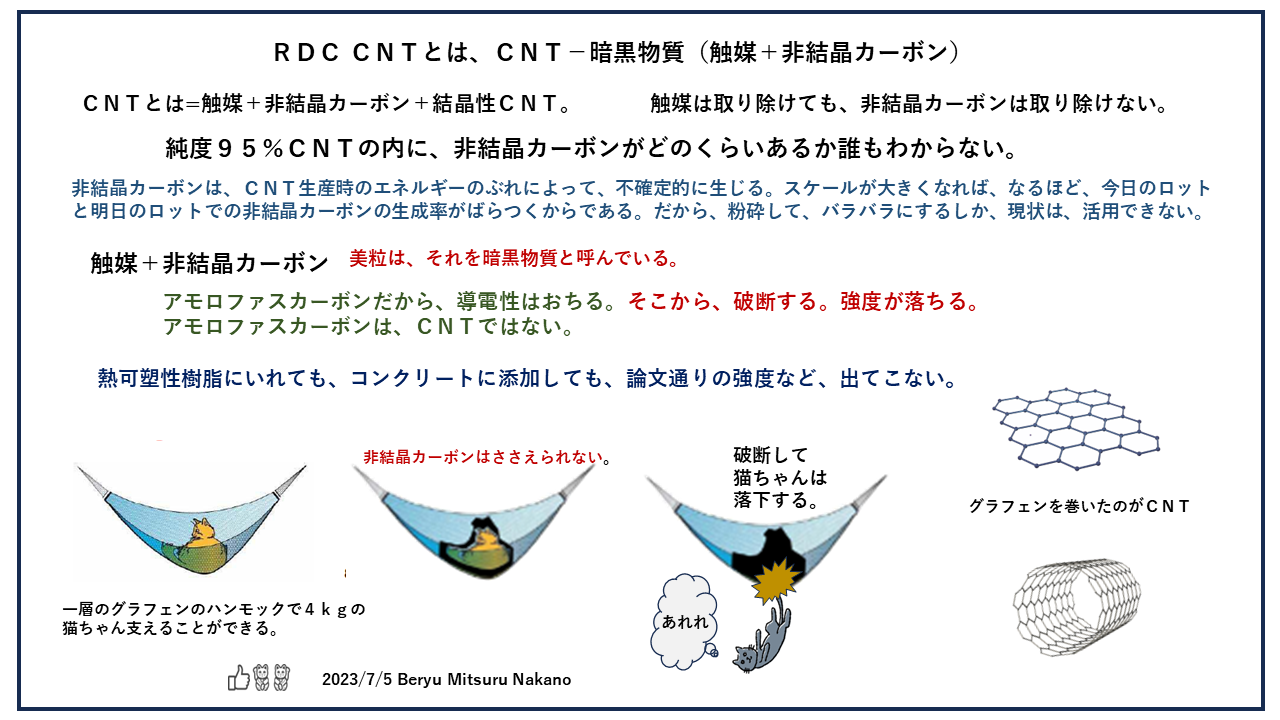

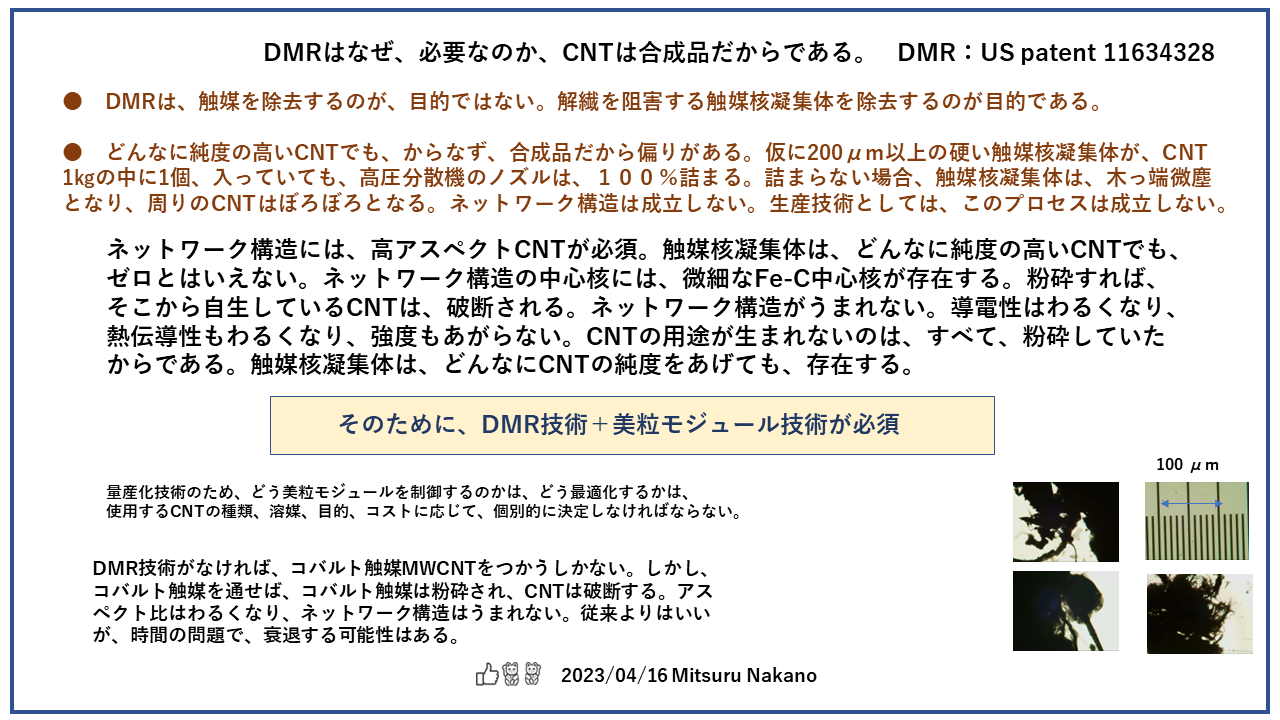

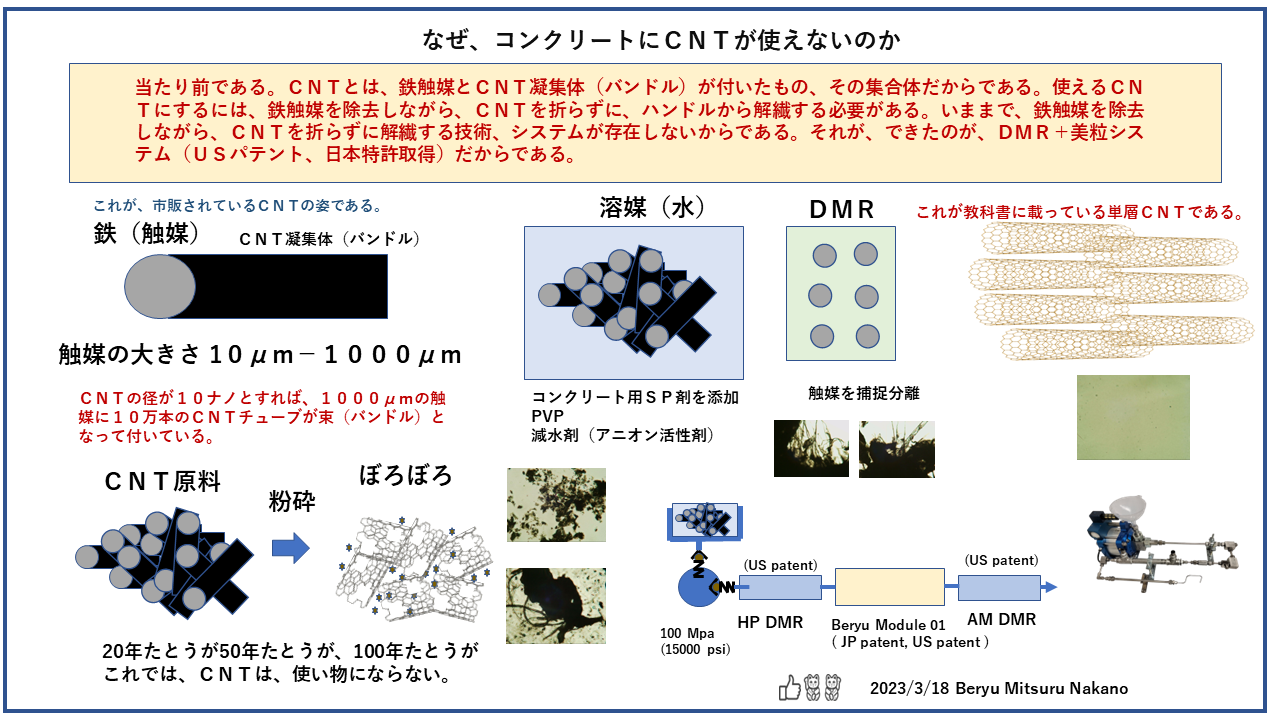

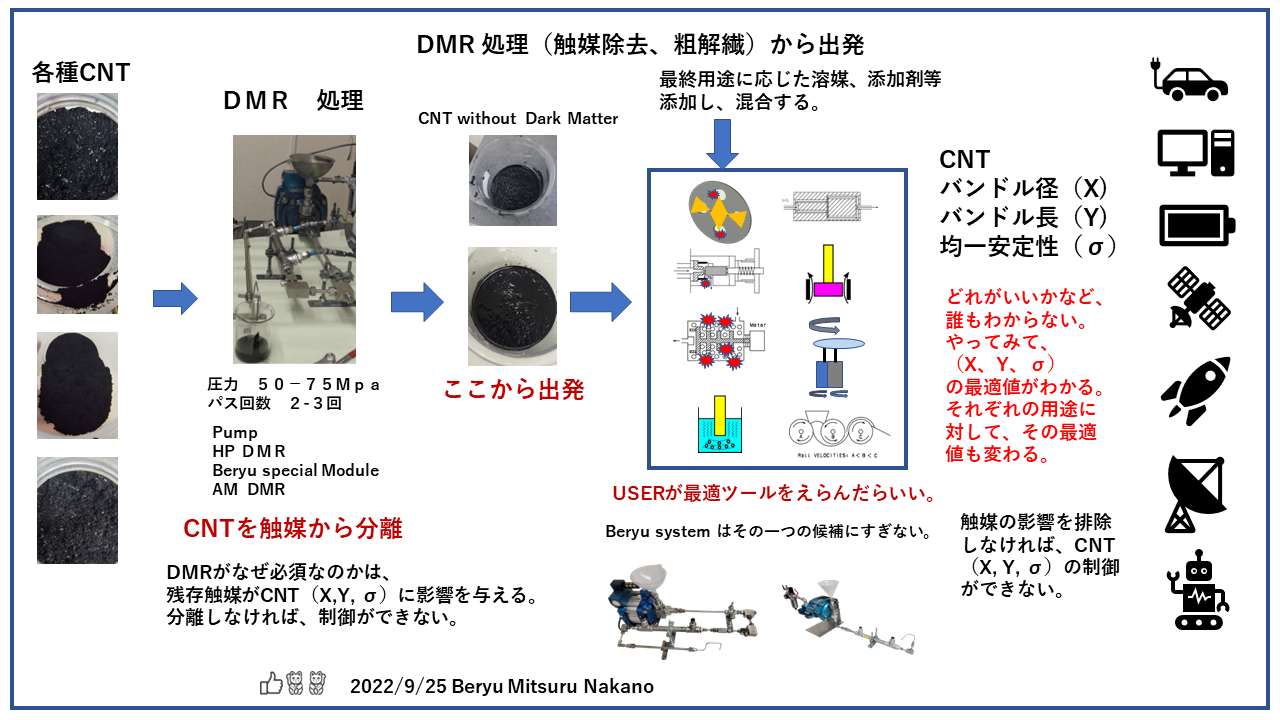

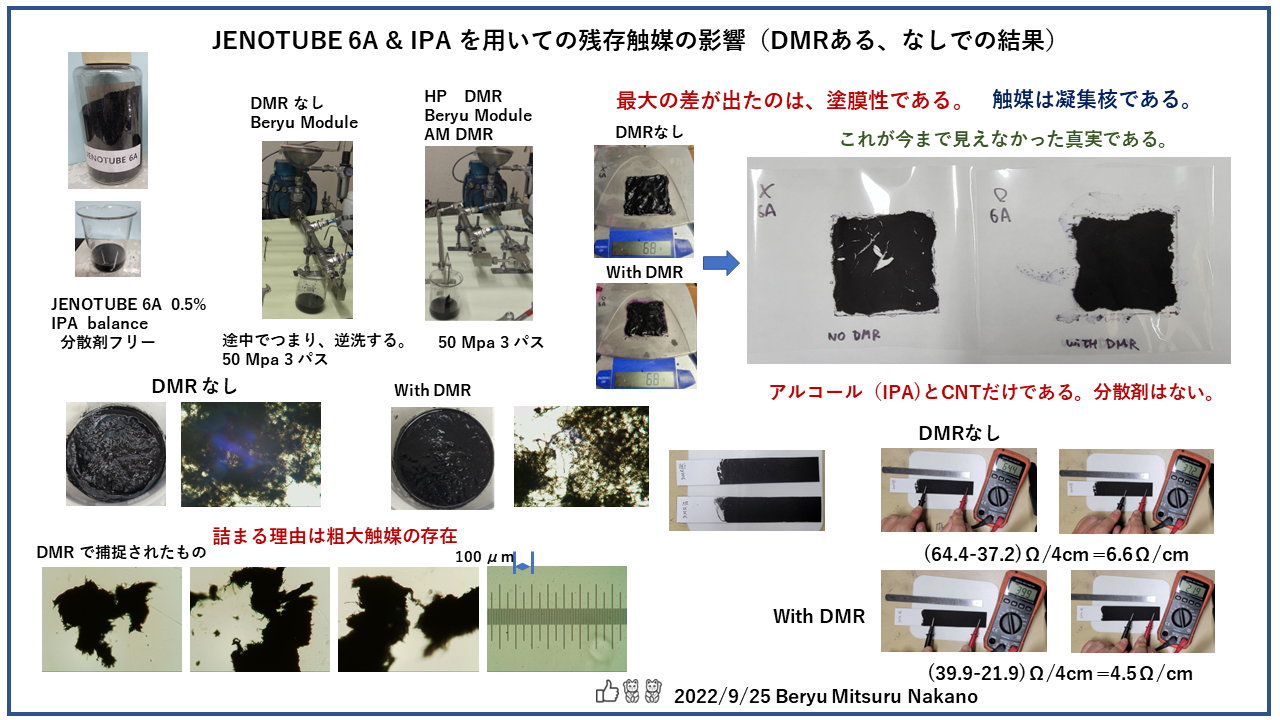

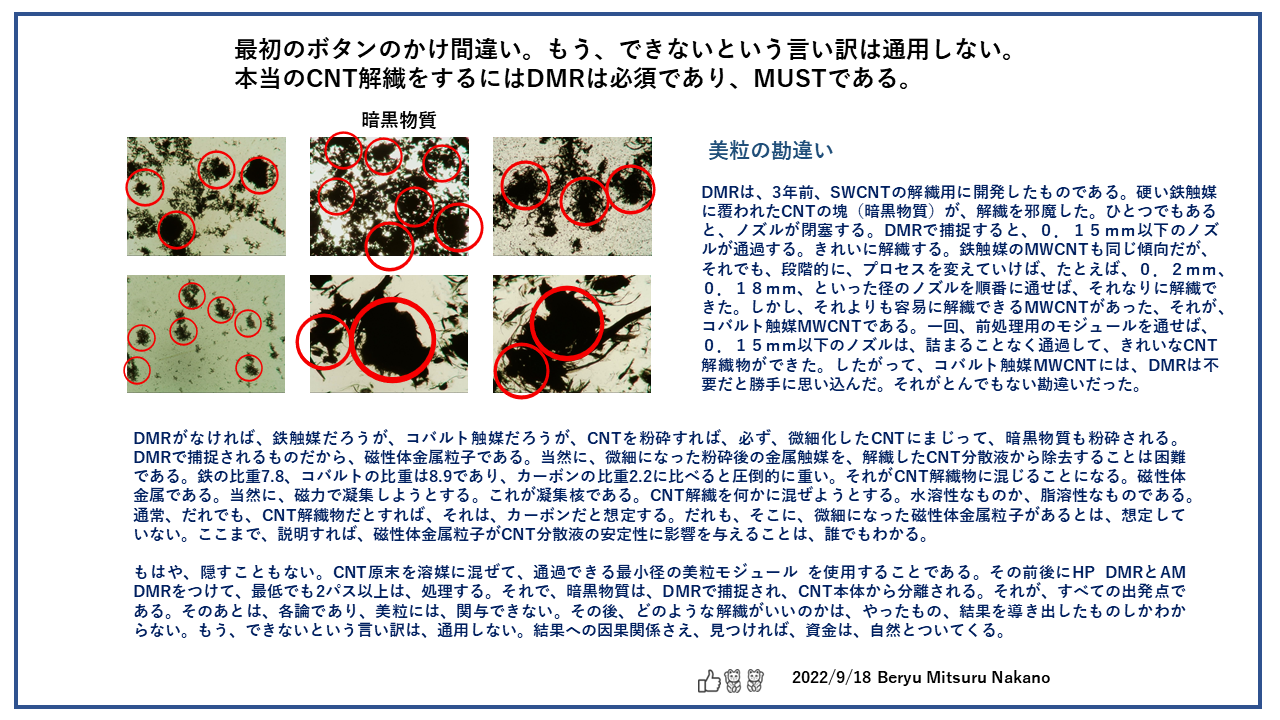

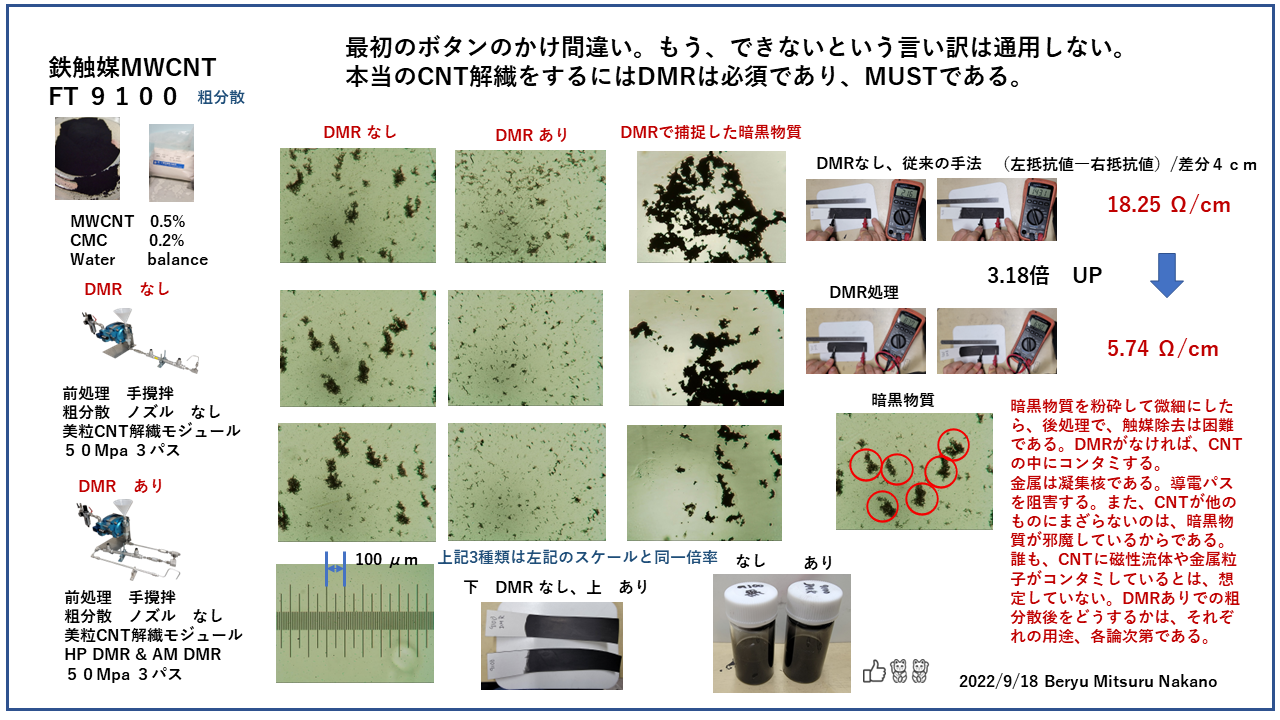

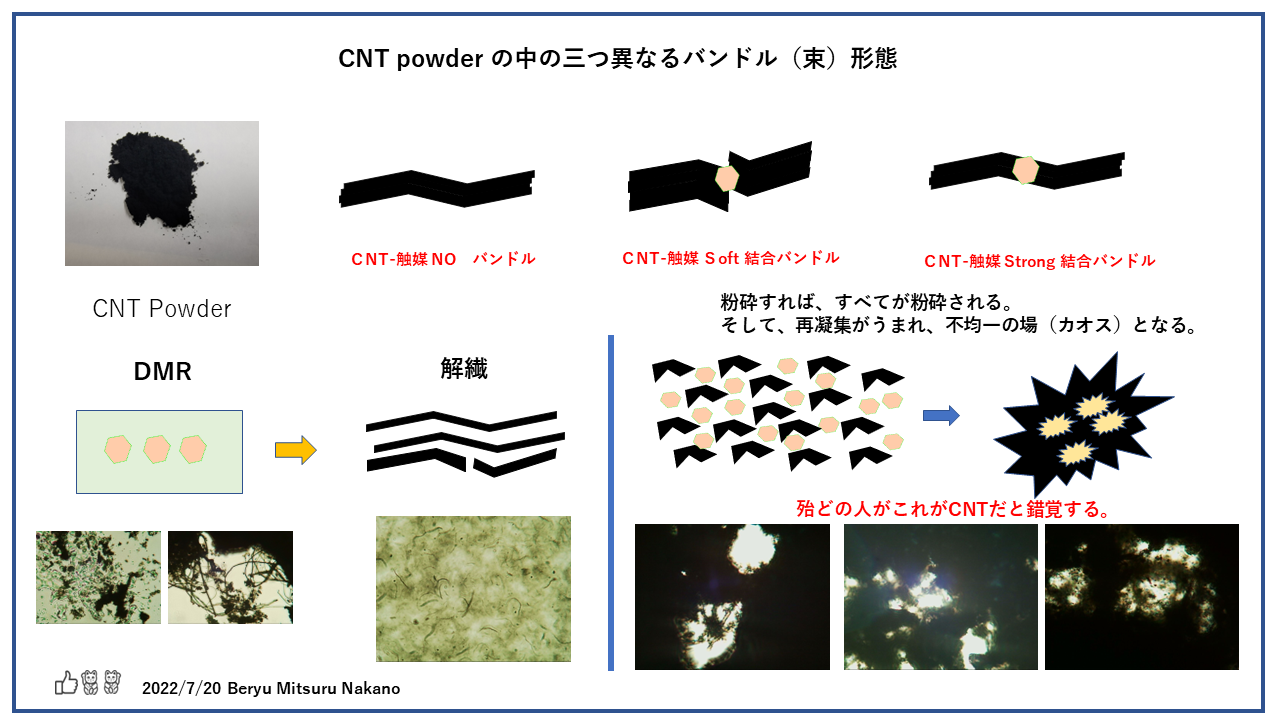

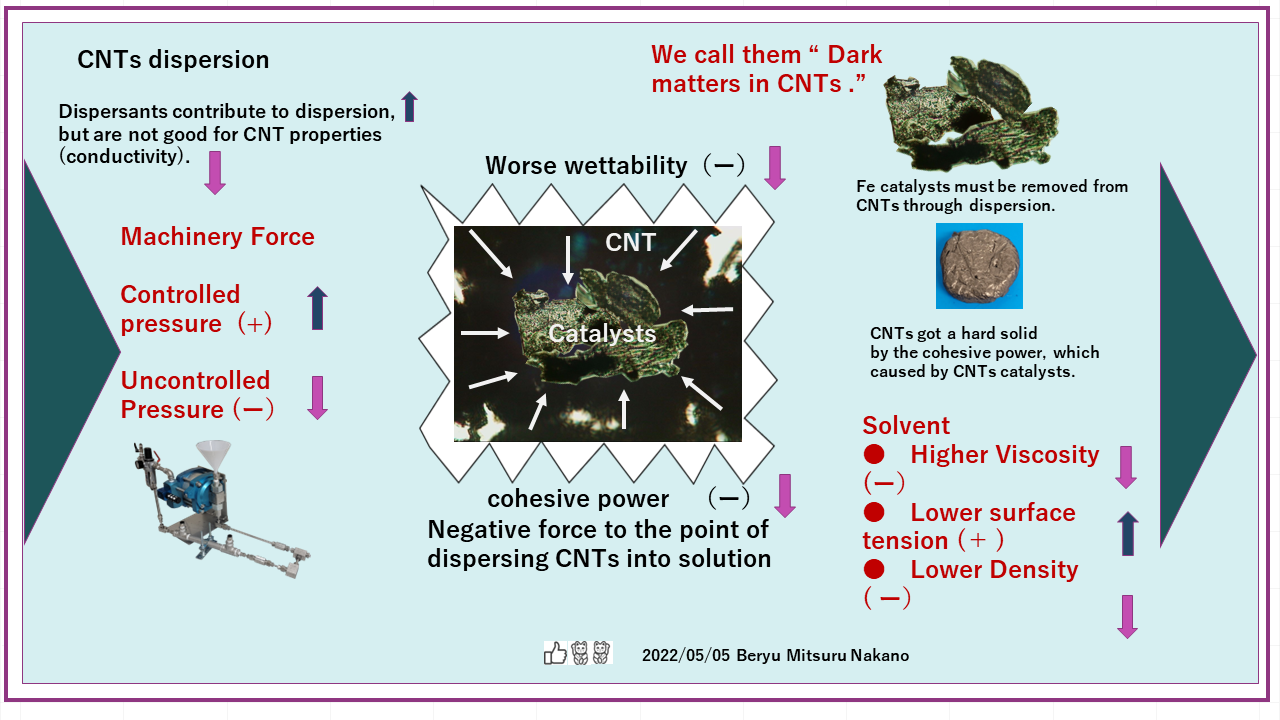

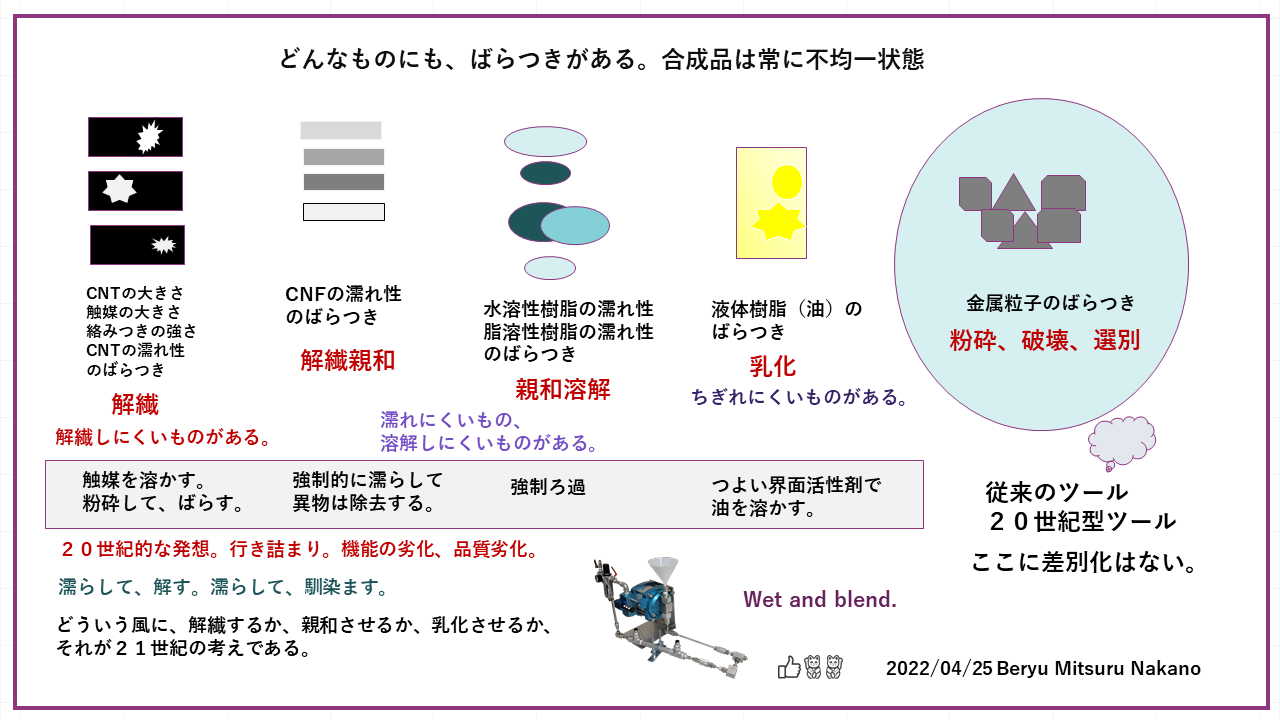

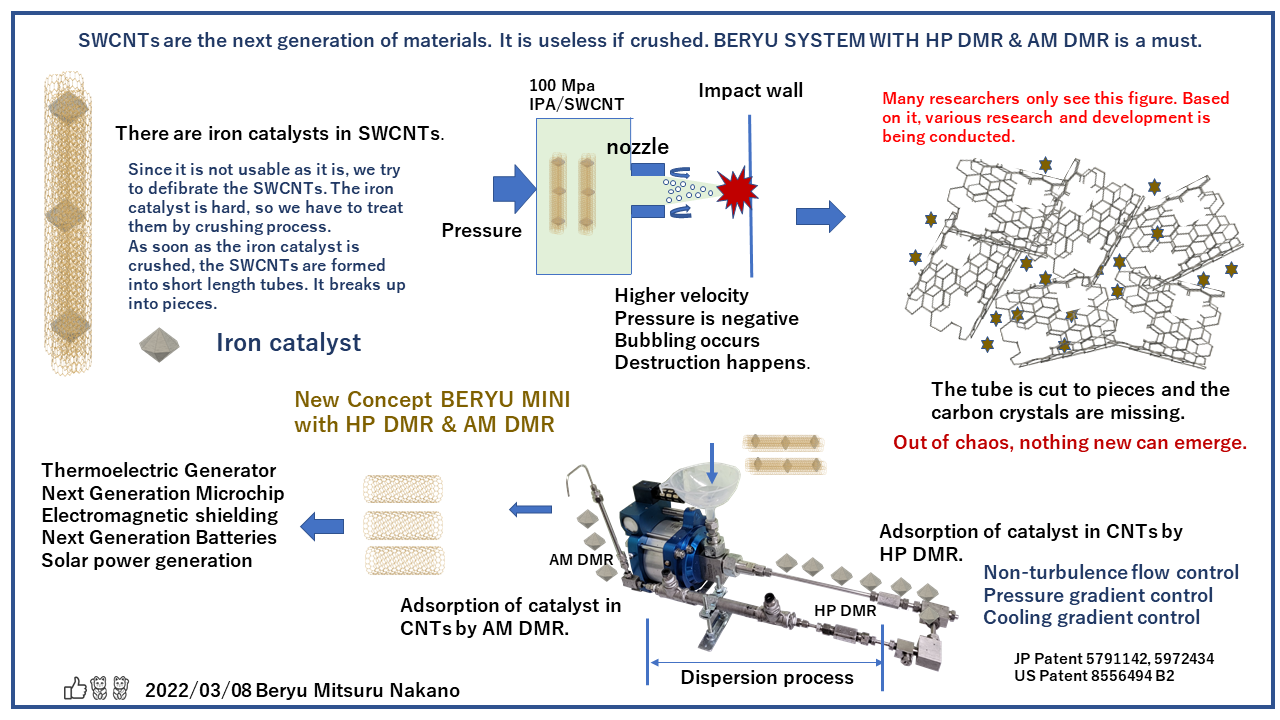

CNTの虚像とは、カーボンの六角形が重なったチューブと想像する。しかし、実態は、そんなきれいなものではない。結晶性のあるCNTは、触媒から自生する。しかし、製造過程では、そんな均一でいいものだけが生まれることはない。製造空間には、どんなものにも、ばらつきが存在する。1m3と100m3では、その空間のエネルギー密度は均一ではない。つまり、どんなものにも温度差がうまれる。それが、ばらつきである。合成品である以上、スケールが大きくなれば、そのばらつきも大きくなる。それは制御できない。では、CNTでは何が生まれるか、結晶性CNTになり切れない非結晶のカーボン(アモルファスカーボン)と途中から、非結晶化となる半結晶性カーボンと結晶性カーボン(CNT)が混在することになる。そこにあるのは、ほとんどが、触媒(鉄、コバルト等)とカーボンでしかない。そのカーボンの中にどのくらい触媒を内包したアモルファスカーボンがあるのか、だれもわからない。カーボンにとって、触媒金属(鉄かコバルト)は不純物だから、除去しなければならない。今の技術からすると、どんなに純化工程をしても、0.4%ぐらいは残存する。したがって、最高の純度でも、99.6%純度が上限のようである。しかし、それはあくまで、鉄やコバルトであり、アモルファスカーボンを除去したわけではない。実際に99%純化工程をしたCNTがあったとする。鉄が溶けてなくなったら、アモルファスカーボンどおし、密着し、巨大な塊を形成する。それが触媒を内包したアモルファスカーボンの凝集体である。美粒は、それを暗黒物質と呼んでいる。Dark Matter である。その塊の大きさは、1mm以上のものもある。そのCNTとは異質なヘドロのような凝集体は、均一ではない。その大きさと個数は、不確定性である。つまり、今日のロットと明日のロットでは違うということである。同じCNTでも、ロット差によって、仮に、0.15mmのノズルを通過させたいといったら、今日は、詰まらないが、明日は詰まるかもしれない。10分後にそれがきて、詰まるか、すぐ詰まるか、やってみないとわからない。これが実態である。そうなれば、全部まとめて、粉砕するしか、微細化できないことになる。ファイバーを粉砕したら、粒となる。カーボンブラックと大差がない。CNTとしての機能などないということになる。これがCNTの実像である。

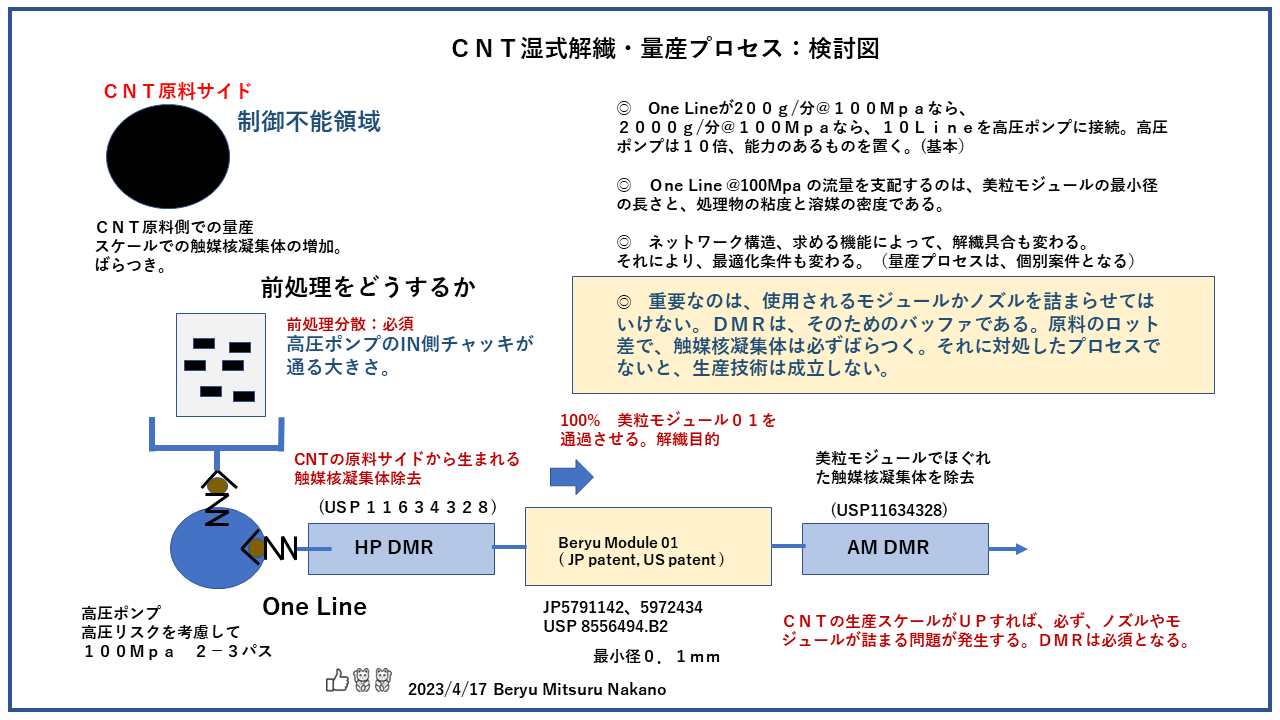

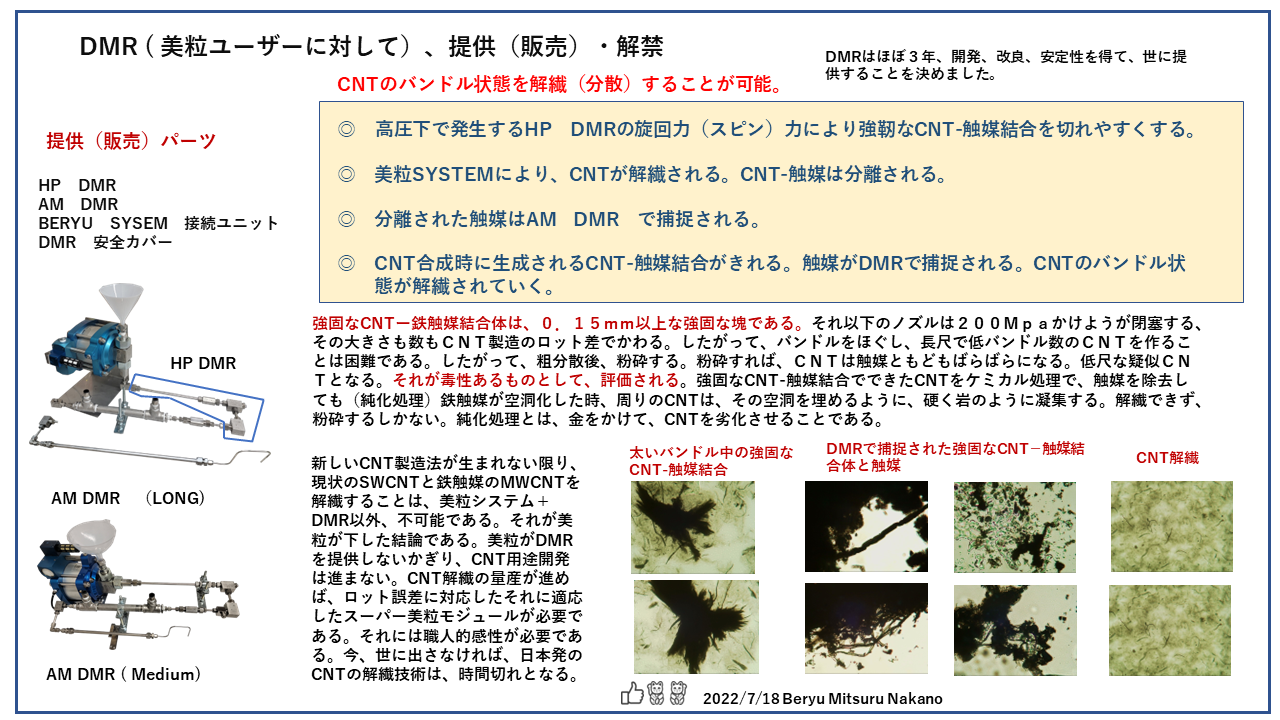

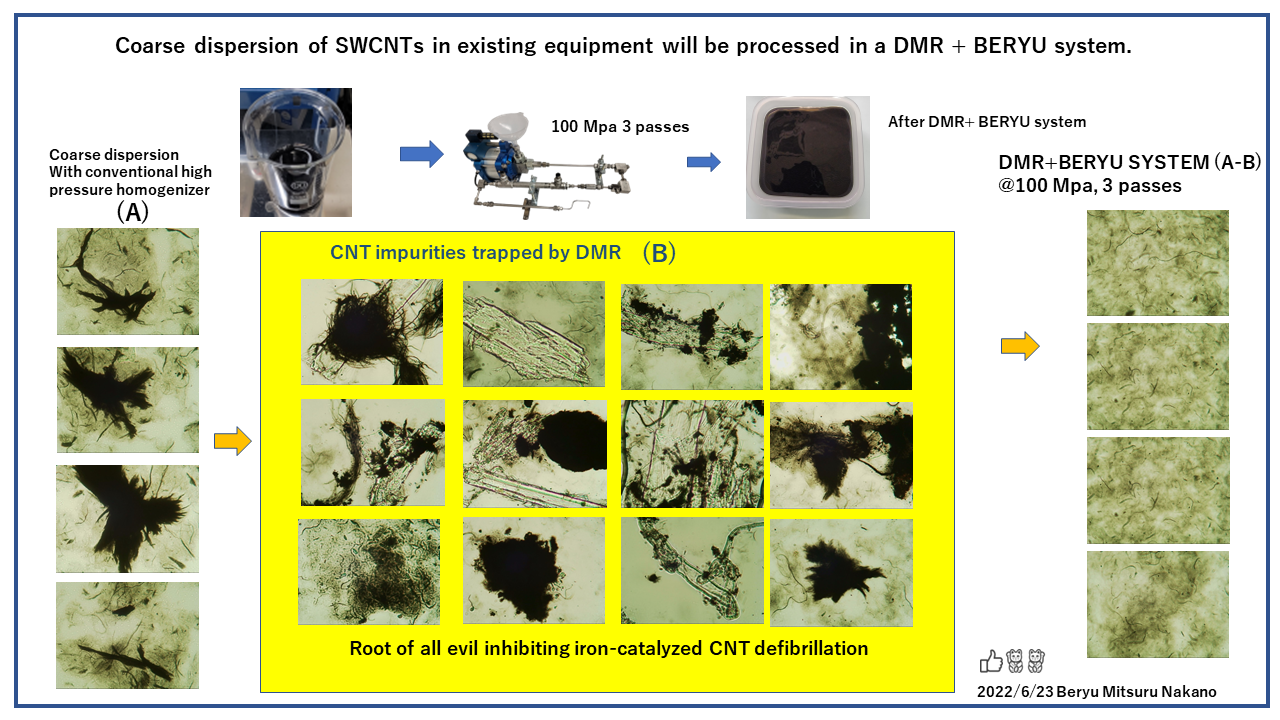

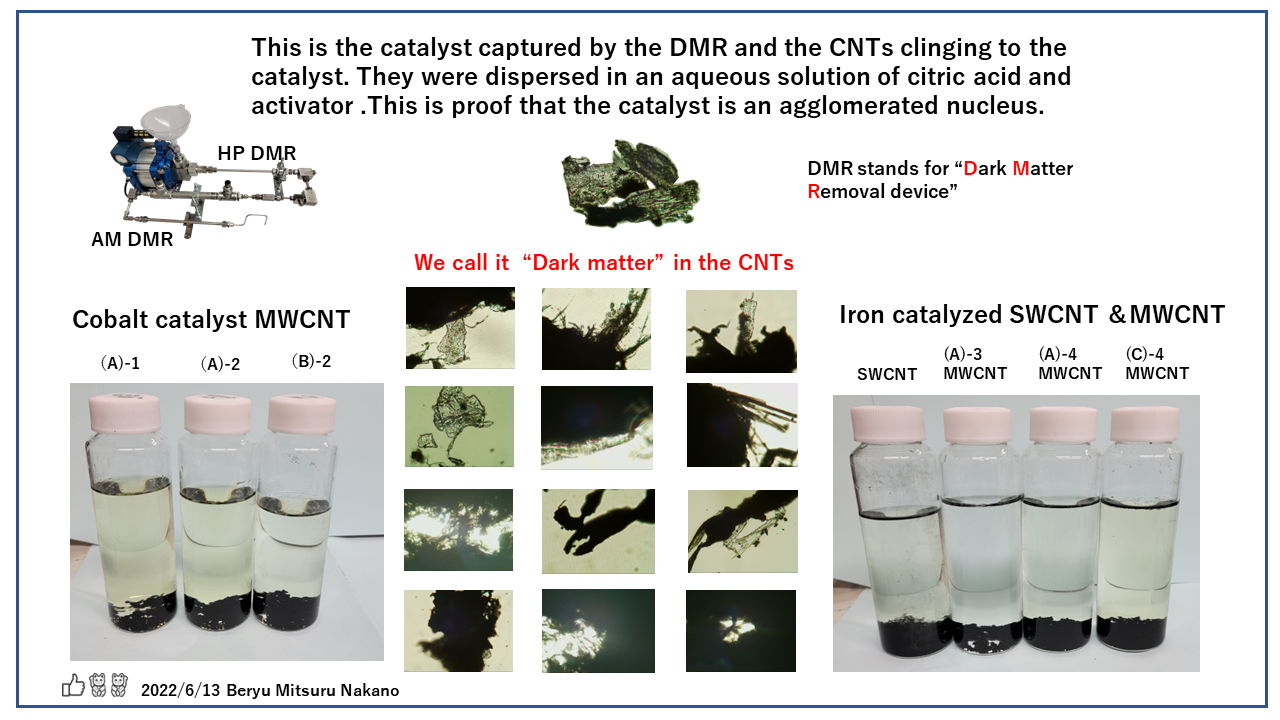

美粒がつくりあげたのは、DMR system、DMR技術と美粒モジュールの合体である。それが、HP DMR+美粒モジュール01+AM DMRというシステムである。前処理は、手攪拌でかまわない。美粒モジュール01の最小径は0.1mmの径である。もし、HP DMRがなければ、どんなCNTでも、前処理なくして、0.1mmの径を通過しない。100%詰まる。しかし、HP DMRがあれば、美粒モジュール01は、詰まらない。ということは、すくなくとも、100μm以上ある巨大な触媒を内包したアモルファスカーボンの凝集体を除去しているということになる。それが、HP DMRでとらえた暗黒物質である。そして、美粒モジュール01で通過したものは、AM DMRでも捕獲される。

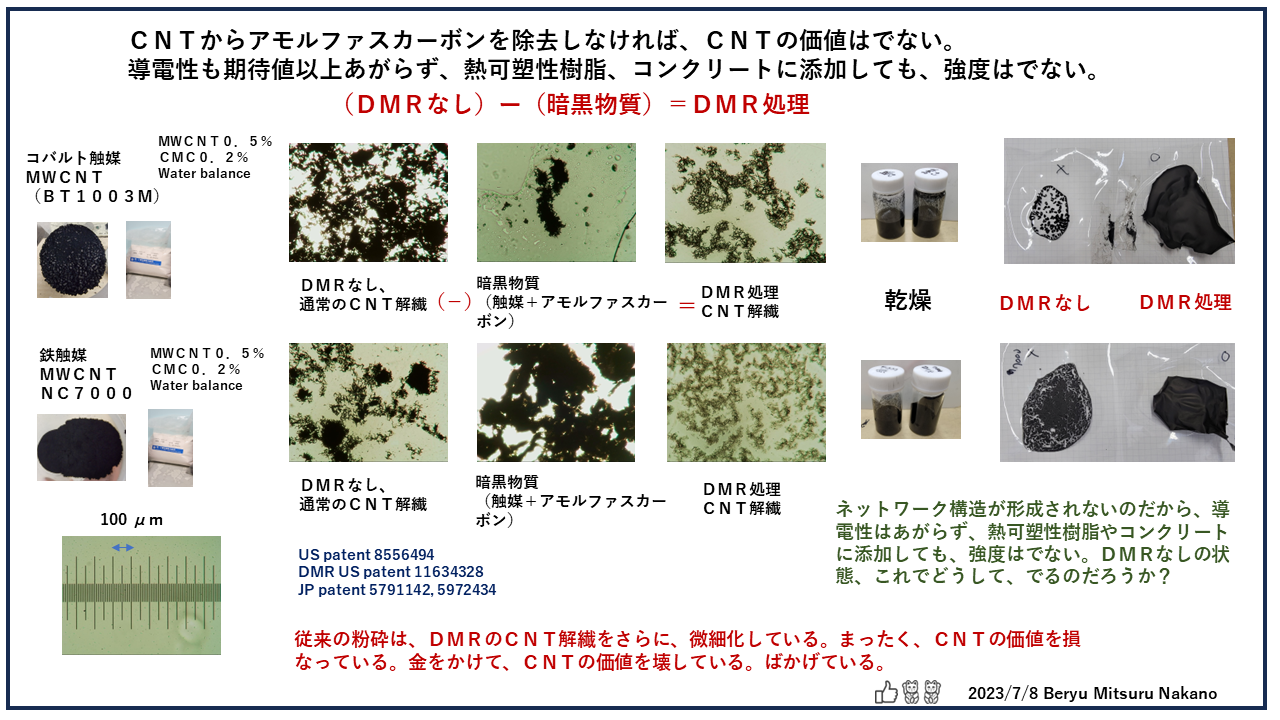

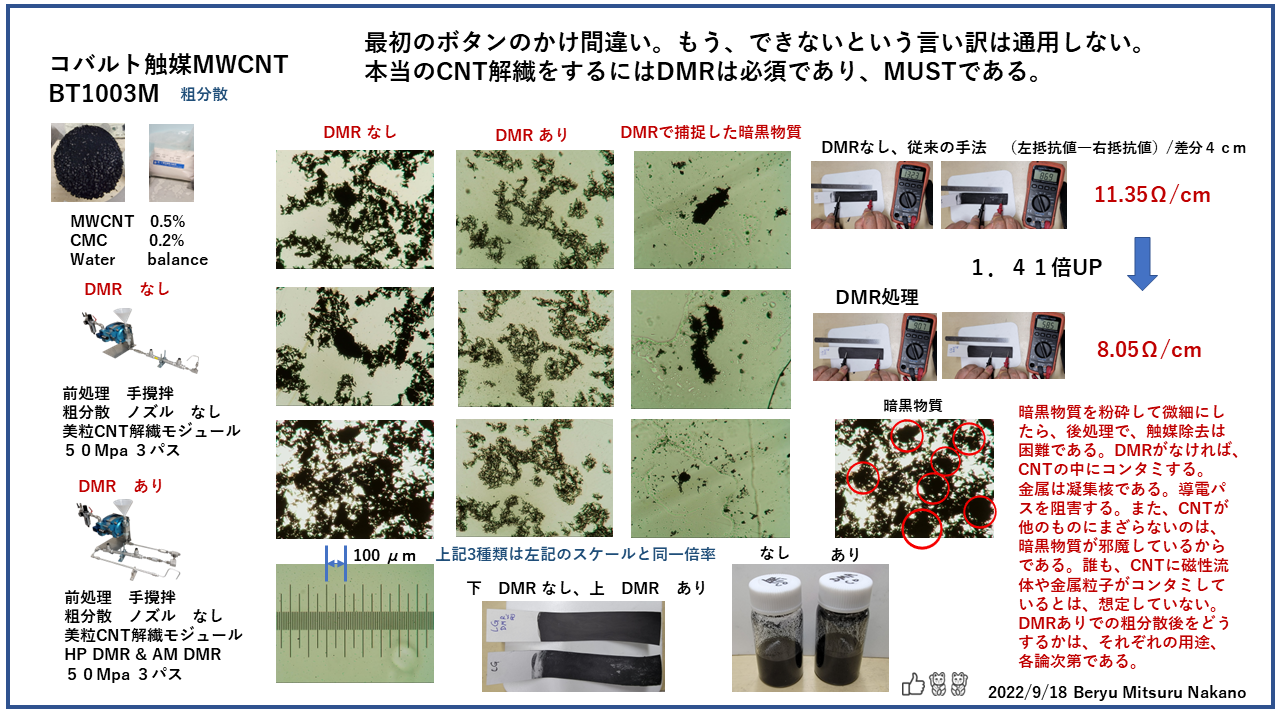

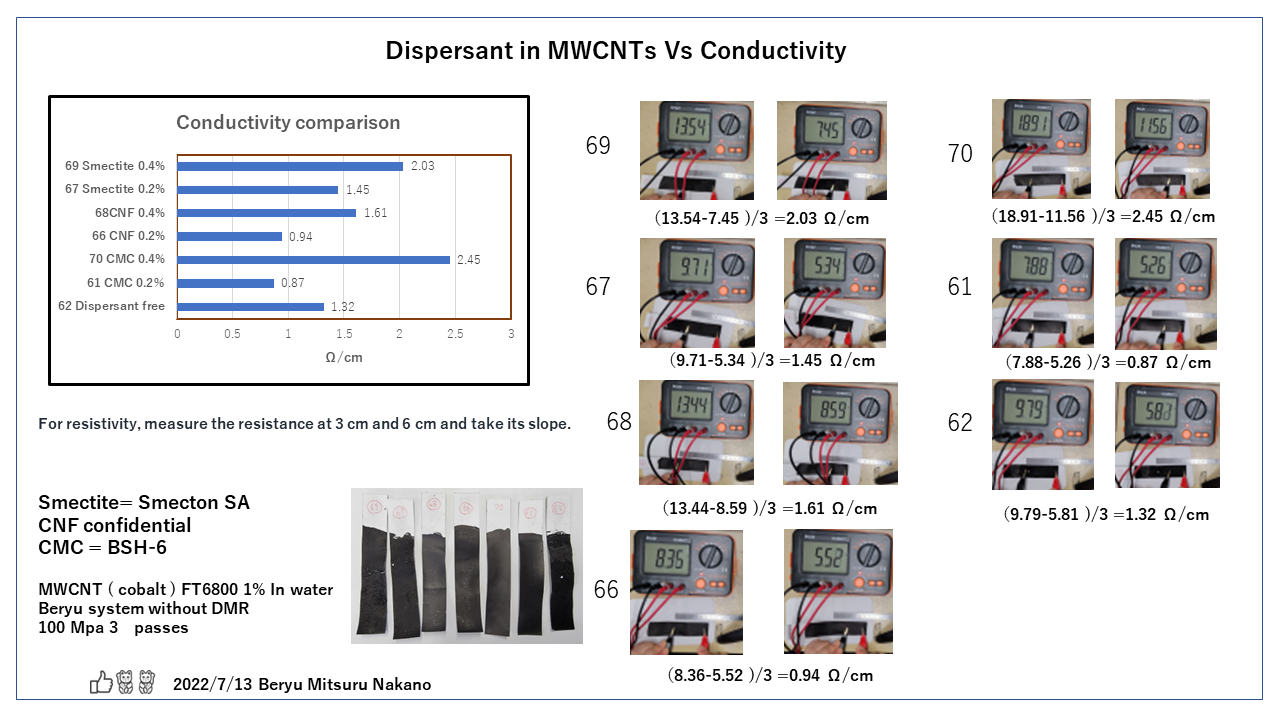

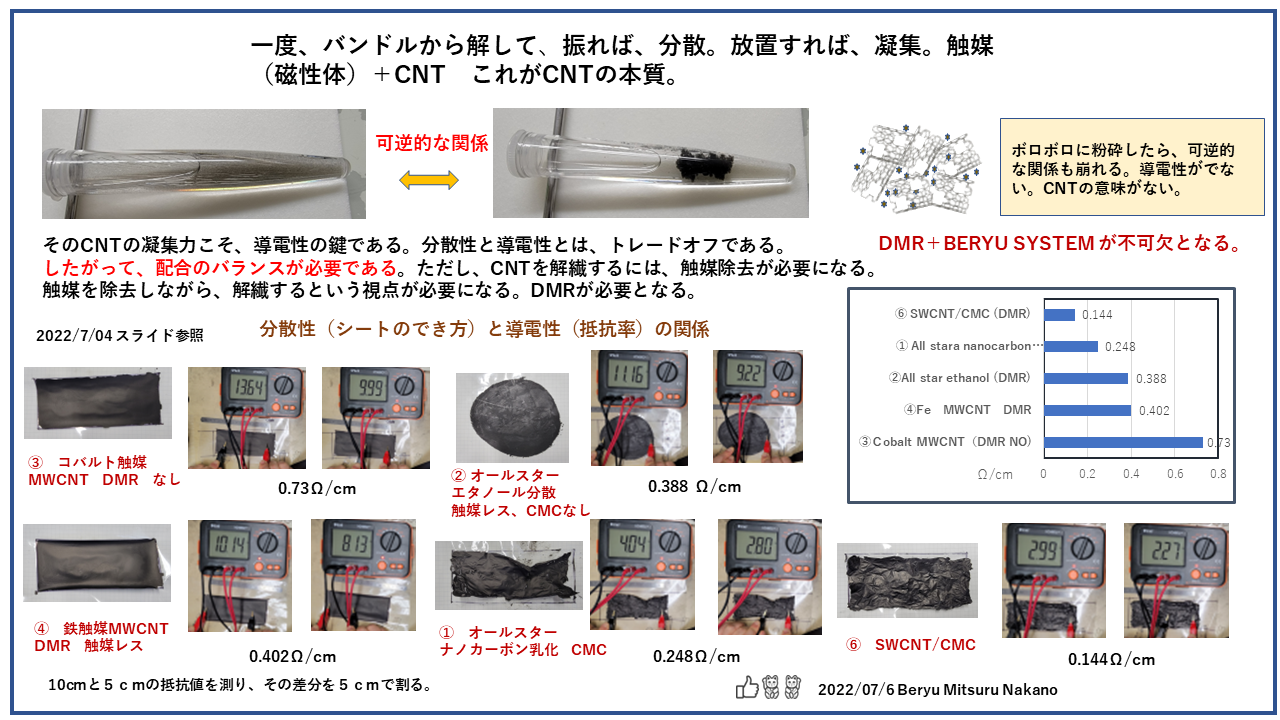

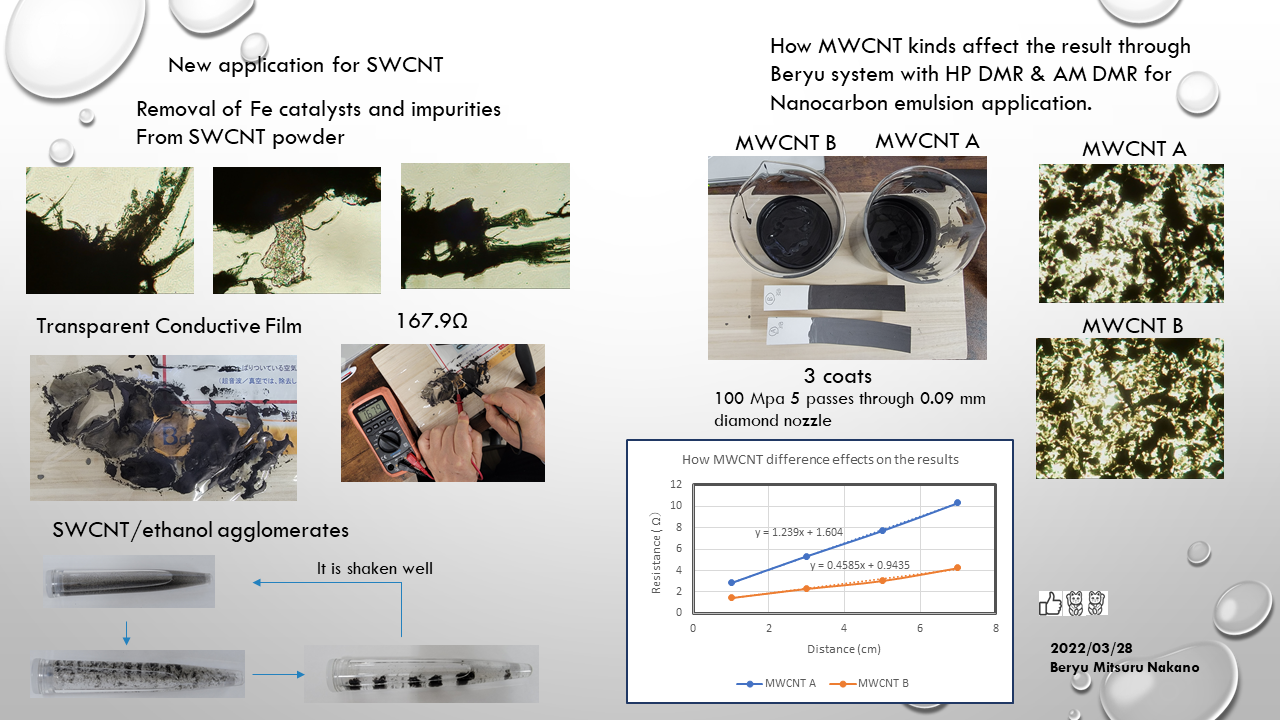

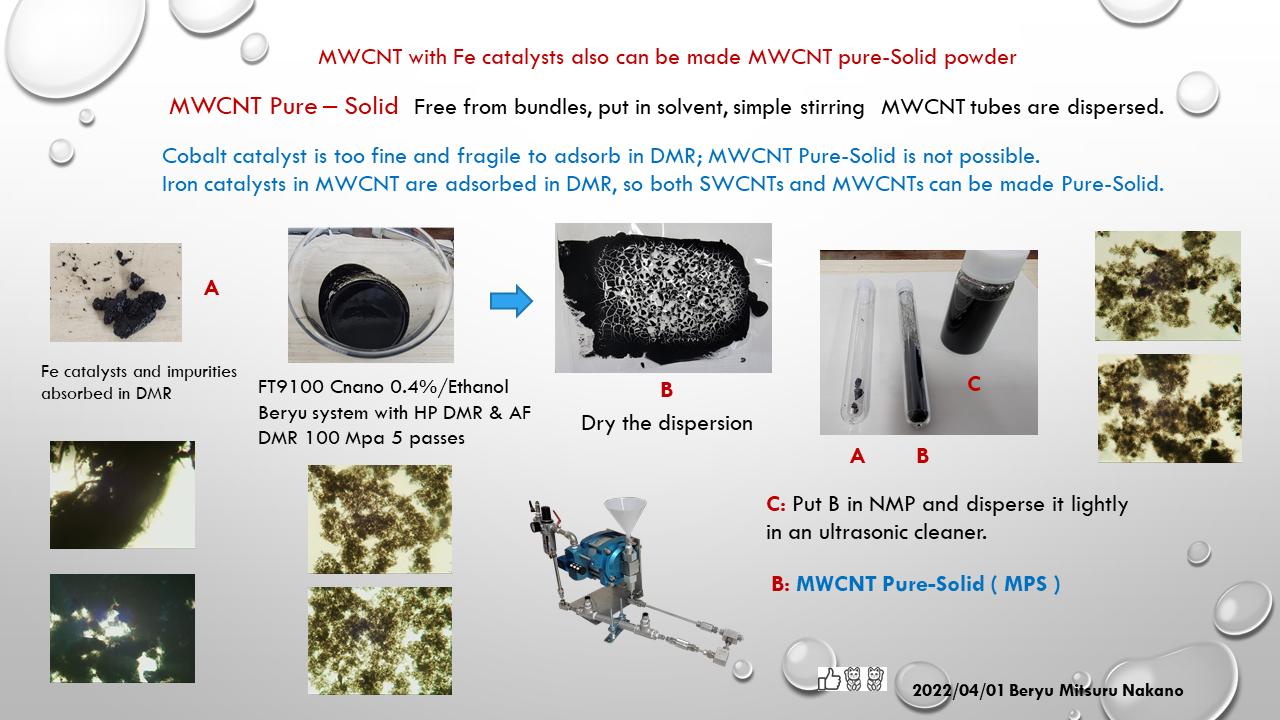

圧巻は、コバルト触媒MWCNTである。車載用の負極導電助剤用CNTとして、多量につくられている。一番安く手に入るCNTである。これは、以外と分散しやすい。しかし、これも、コバルト触媒を内包したアモルファスカーボンの凝集体がすごい。しかし、DMRがなくても、比較的壊れやすいので、従来の装置でも解繊できる。しかし、ここに、落とし穴がある。鉄触媒MWCNTは、DMRがないと、詰まる。しかし、コバルト触媒MWCNTは、DMRがなくても、詰まらない。

結果からいう。DMR システムが、鉄触媒MWCNT,SWCNTとコバルト触媒MWCNT、どちらに対して有用かといえば、コバルト触媒MWCNTである。DMRを使ったことがない人がほとんどで、その実態はわかるはずがないが、コバルト触媒MWCNTを通した後、DMRで、結構、ヘドロのようなものが捕捉される。それが、アモルファスカーボンの凝集体である。美粒がいう、暗黒物質である。

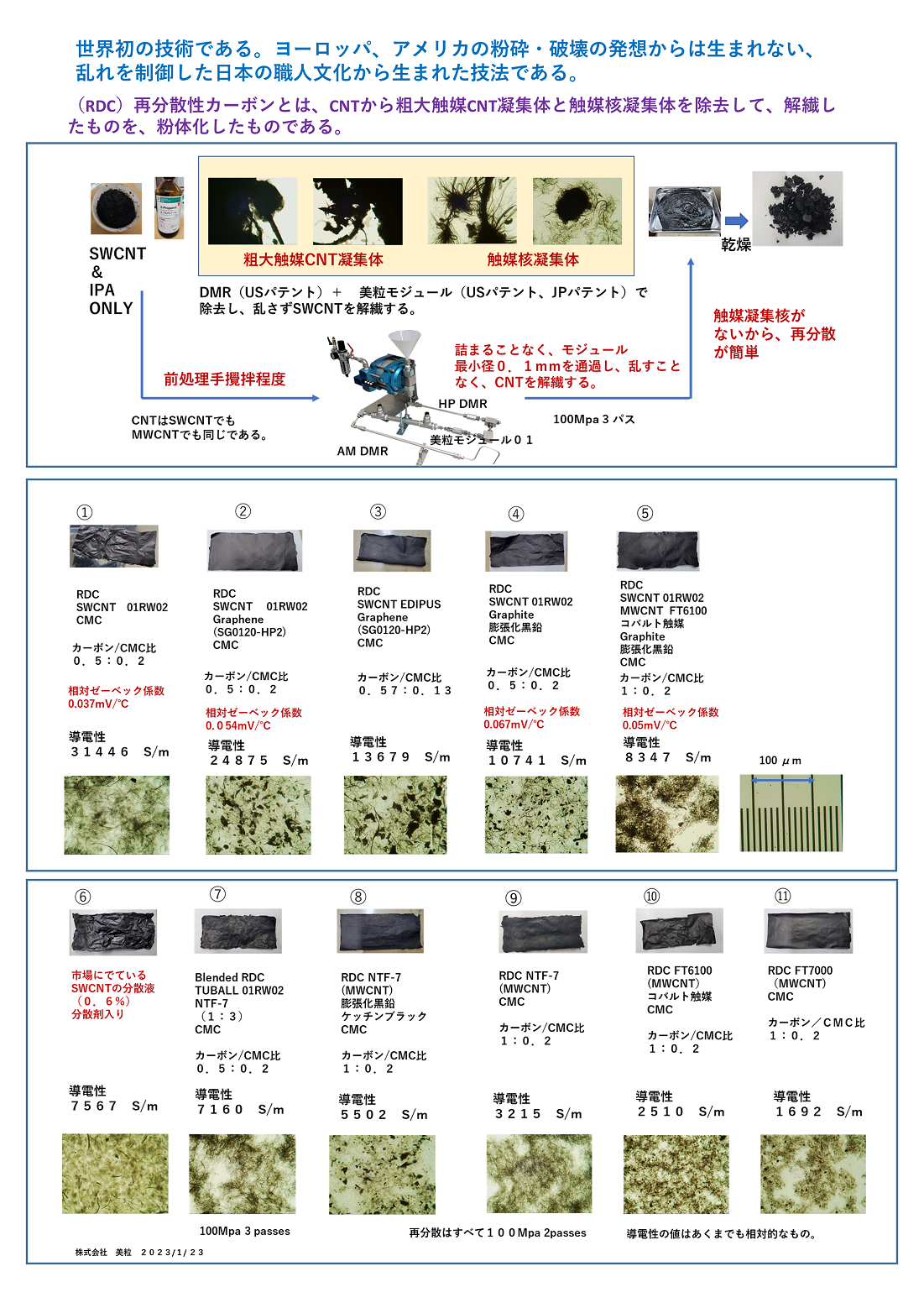

CNTに関して、美粒は、もう他のシステムは使わない。RDCを作る時も、水系CNT分散液( CMC,CNF,スメクタイト等配合)を作る時も、DMRシステムしかつかわない。(HP DMR+美粒モジュール01+AM DMR)、これだけで十分である。熱可塑性樹脂に混ぜるときは、基本は RDC コバルト触媒MWCNTで十分であり、それにSWCNTをいれてもいい。また、水系塗料、コンクリート等に、水系CNTペースト( CNT・DMRペースト)を作る時も、コバルト触媒MWCNTで十分であり、それにSWCNTを混ぜるぐらいで十分である。それが一番費用対効果がある。

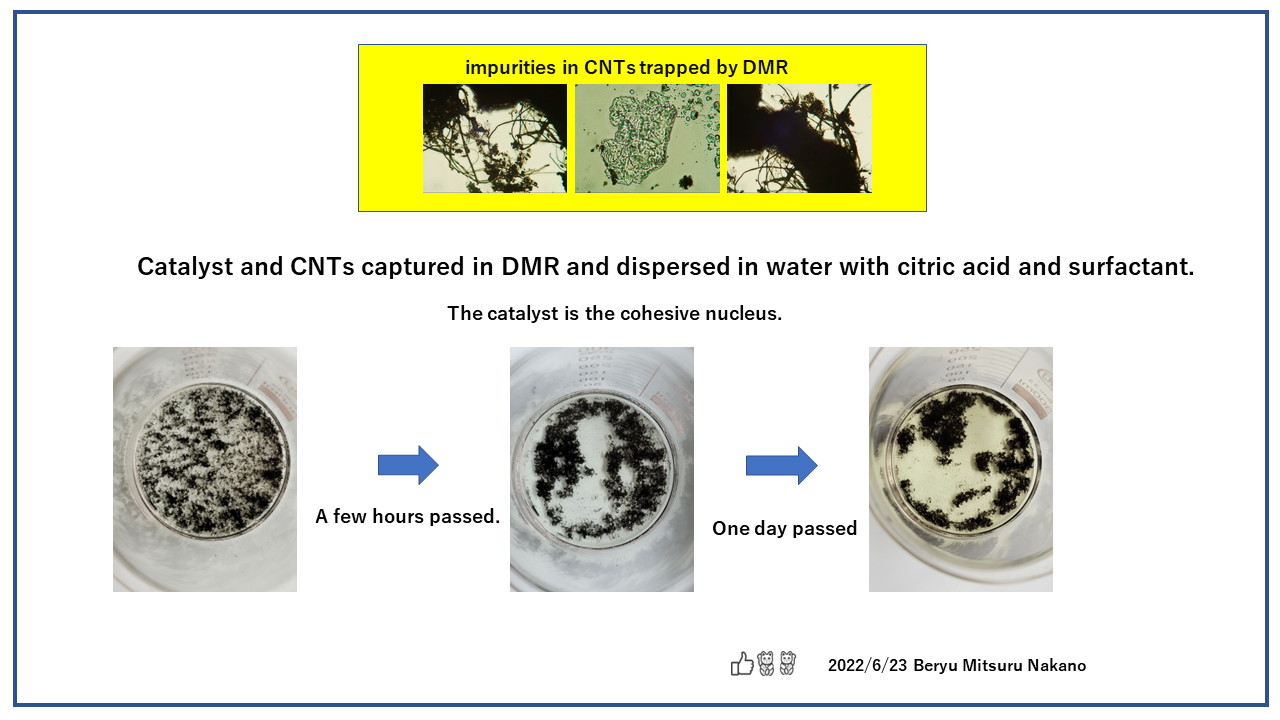

CNTが使えないのは、結晶性のあるカーボン(CNT)の中に、それとは異質なカーボン(非結晶カーボン、アモルファスカーボン)が混在しているからである。DMRで捕捉できる金属触媒は、触媒の10%ぐらいである。では、何がとれているのか、その10%の触媒にへばりついているアモルファスカーボンである。現状、DMRシステム以外に、それをとる技術はない。粉砕したら、アモルファスカーボンもCNTも、同じカーボンだから、見分けがつかない。

ちなみに、DMRシステムなしで、コバルト触媒MWCNTを解繊したものと、DMRシステムをつかってコバルト触媒MWCNTを通して解繊したもの、出てきたCNTの形態がちがう、顕微鏡でみても、異質なものと見える。結果も当然にちがう。私が、こう書いても、誰も信じないであろう。これは、その差を実感した人でないとわからない。もし、CNTをつかって、何かをしようと考えている企業があるなら、すぐにやったほうがいい。3か月後やるなら、明日、やったほうがいい。一週間、遅れれば、一週間の遅れとなる。コバルト触媒MWCNT、いろいろなところがでている。結論からいえば、DMRシステム(DMR処理)をすれば、同じである。だから、原料の差別化などない。やったもの勝ちである。早い者勝ちである。私はそう断言する。現状、私が知っている中で、最安値のCNTはコバルト触媒のMWCNTである。それで、はやく市場を押さえられたら、入り込む隙間がない。一か月後、やるならば、明日やったほうがいい。一週間後なら、明日、やったほうがいい。DMRシステムをいじれば、何をしたらいいか、誰でも理解できる。20年、やっても、何もうまれなかったCNT,DMRシステムでやれば、一発で何が問題だったかわかる。

2023年7月10日

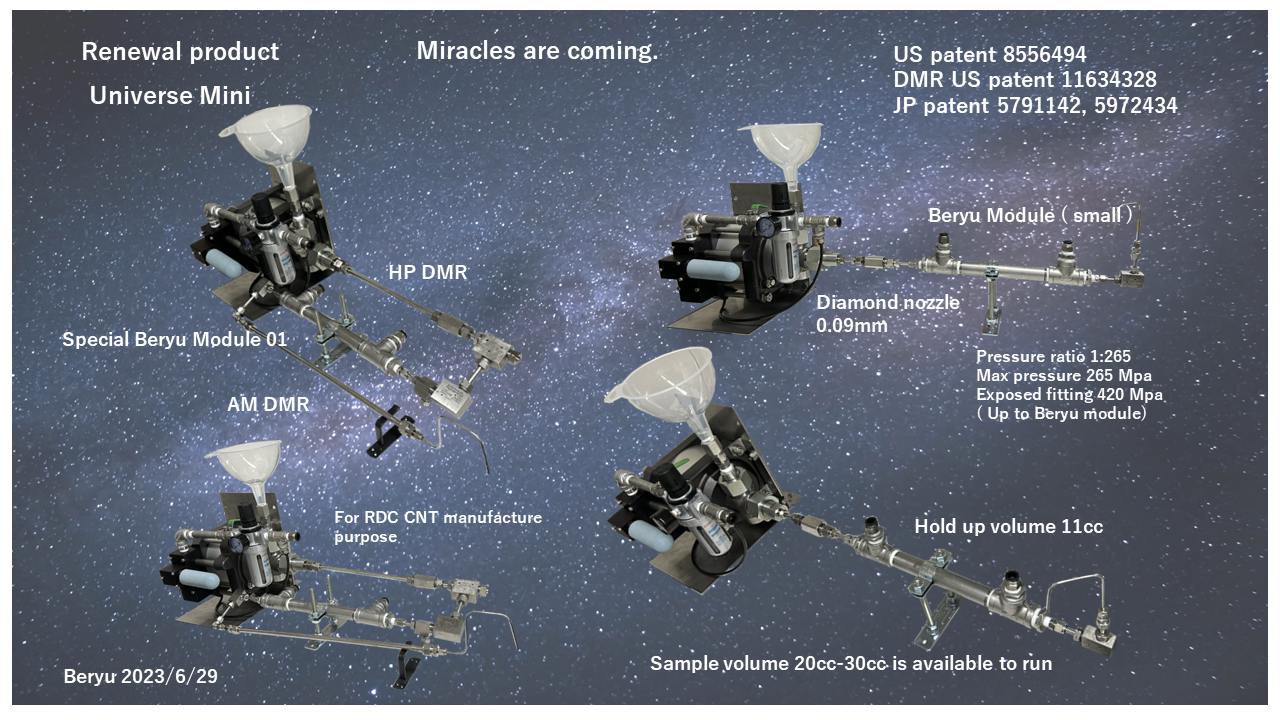

新商品 UNIVERSE-MINI(ユニバースミニ)

旧来のBERYU-MINI、製造元の事由により、入手困難になり、同等なポンプを美粒オリジナル用に、作ってもらいました。標準仕様ではありません。BERYU-MINIをさらに、拡大するために、名前をUNIVERSE-MINIとしました。特に、RDC CNTに特化するために、HP DMR+美粒モジュール01+AM DMRをRDC CNT専用として、ラインにしました。スタンダード品は、従来と変わりありません。標準は、0.09mm ダイヤモンドノズル(または、0.13mmダイヤモンドノズル)と美粒モジュール(微または小)の組み合わせです。この量産タイプも、UNIVERSE SYSTEMとなります。

UNIVERSE-MINIの運転動作を示す動画もYOUTUBEでUPしました。

下記にしめします。また、上記のヘッダーからも入れますので、ご覧になってください。

2023年7月10日

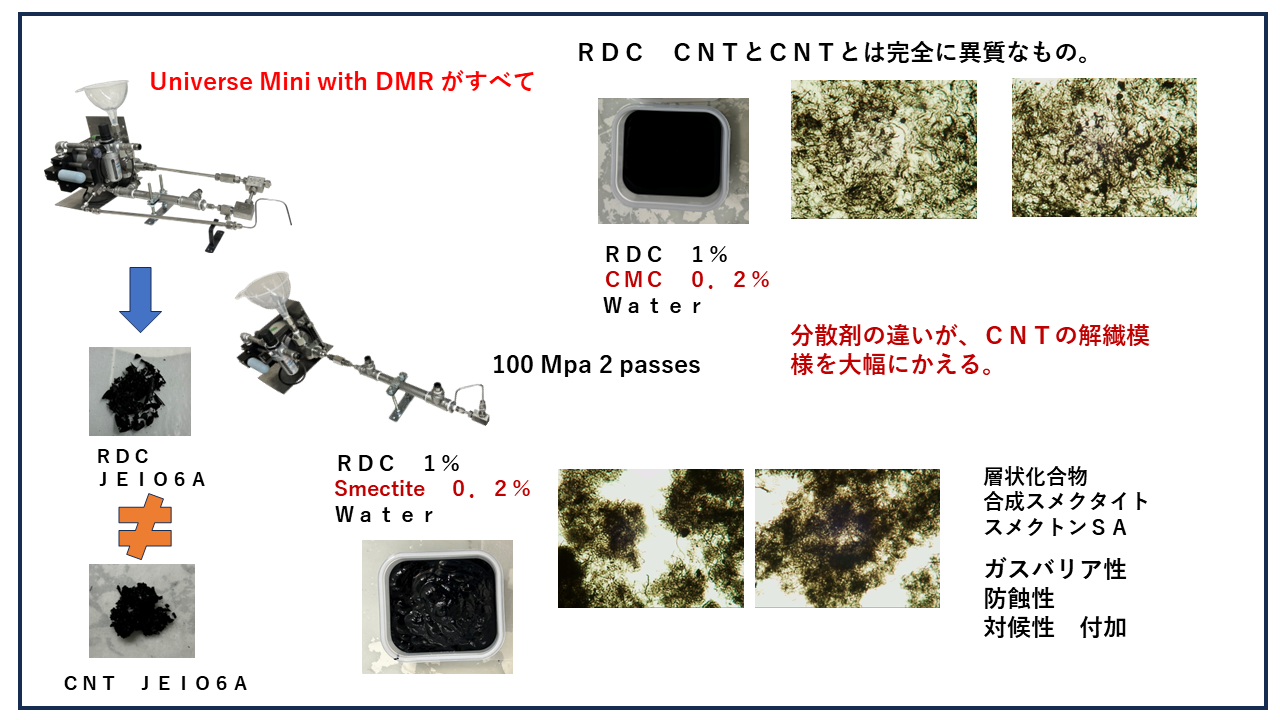

RDC CNTと CNTとは異質なもの。

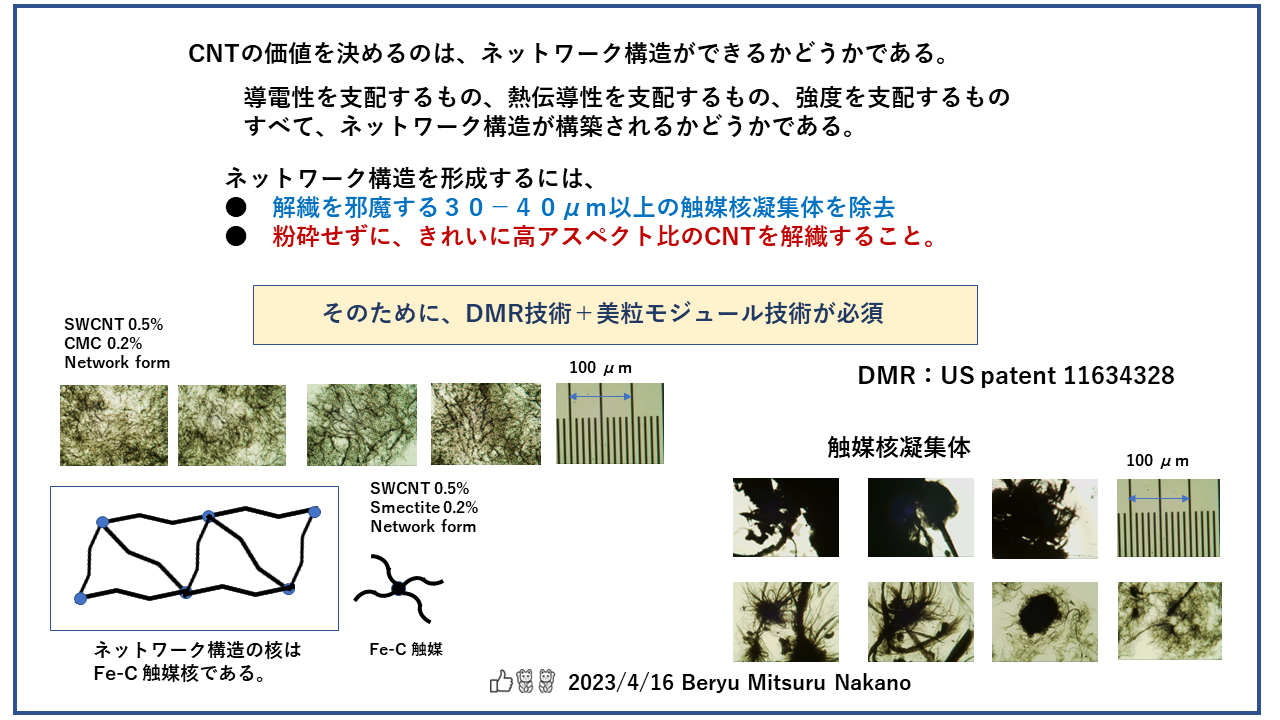

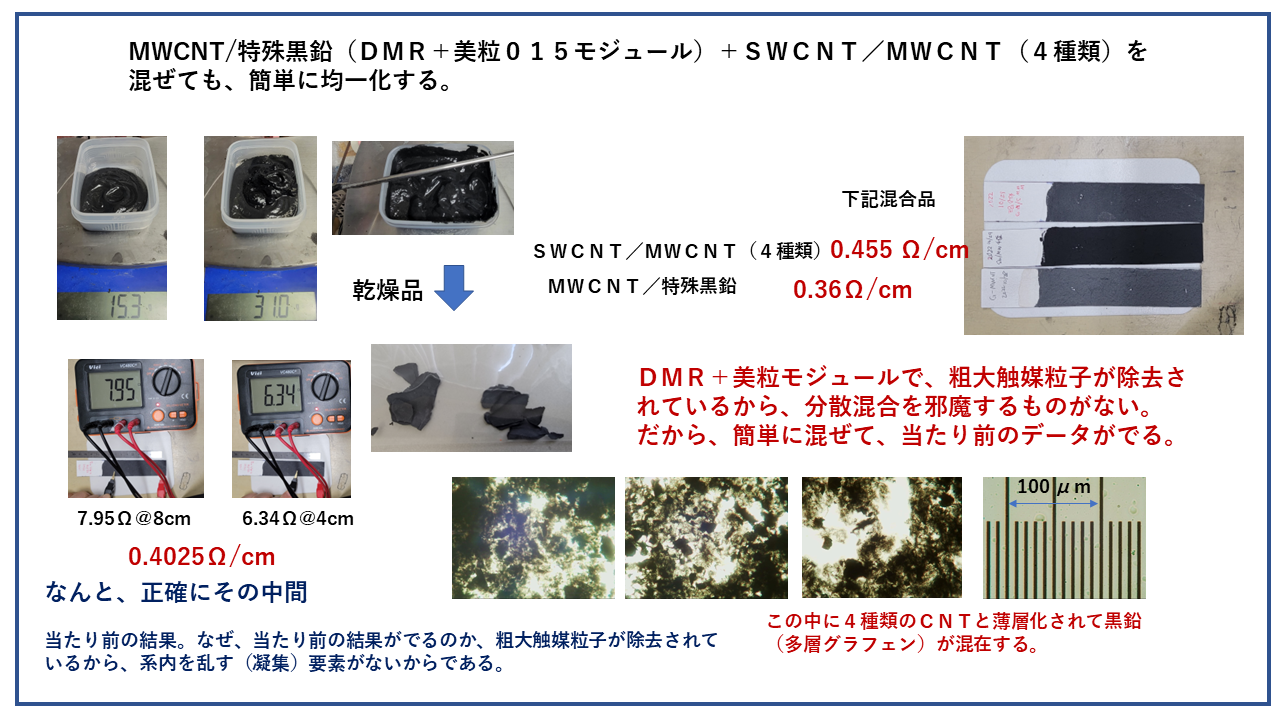

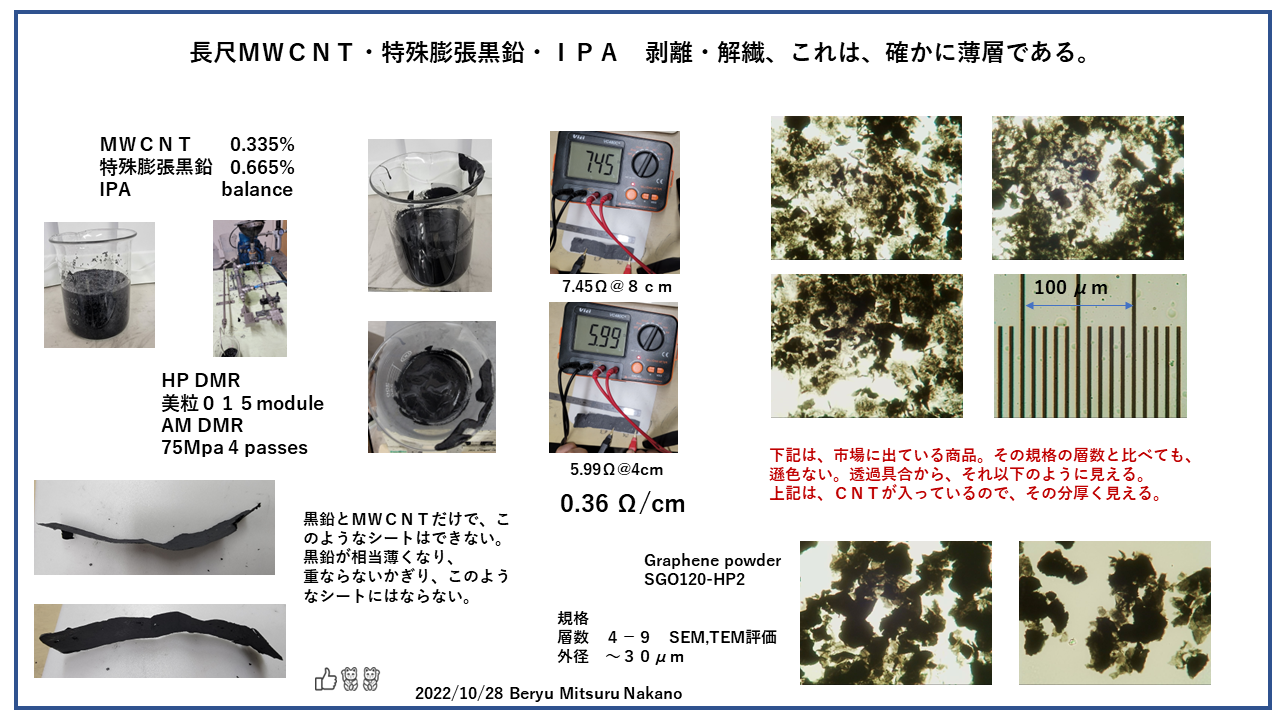

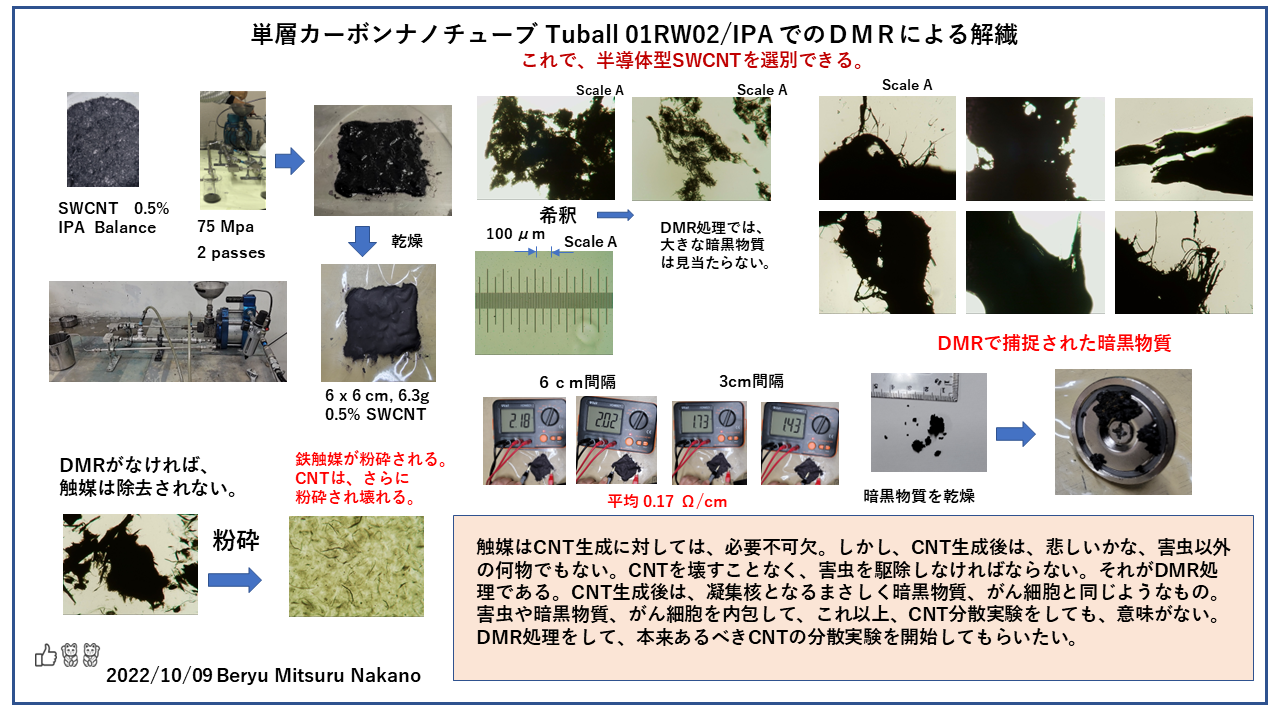

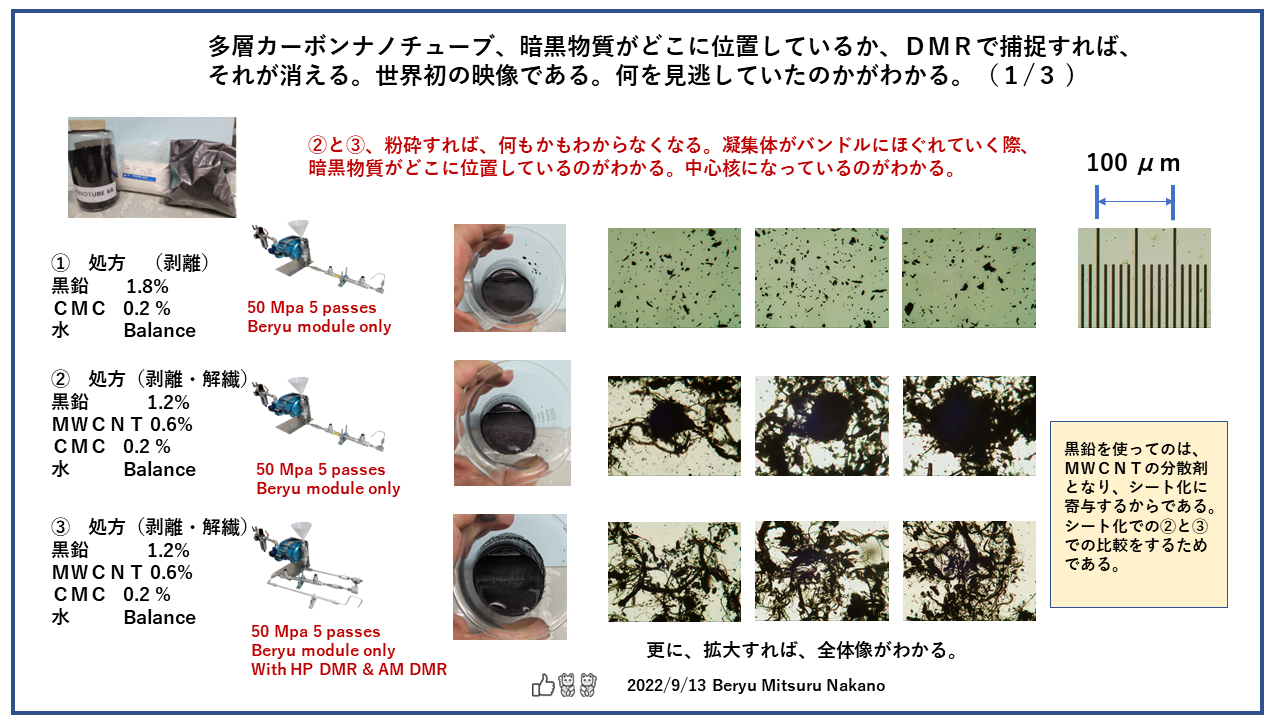

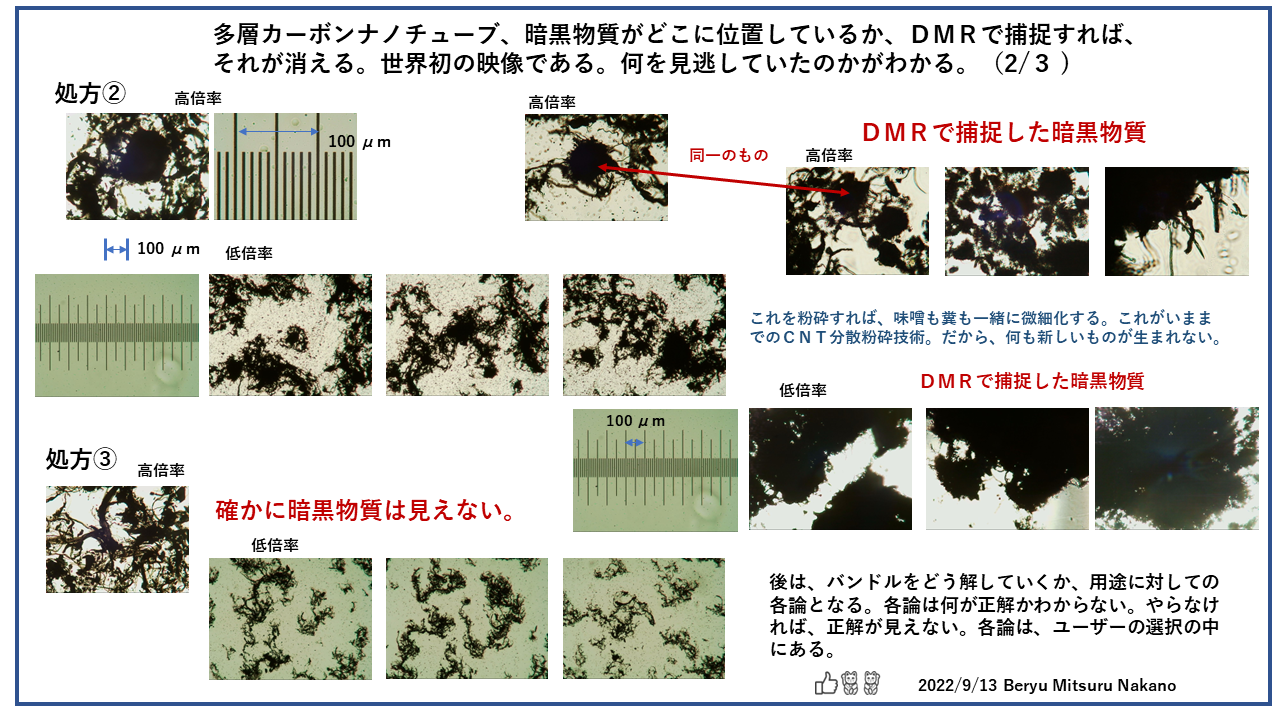

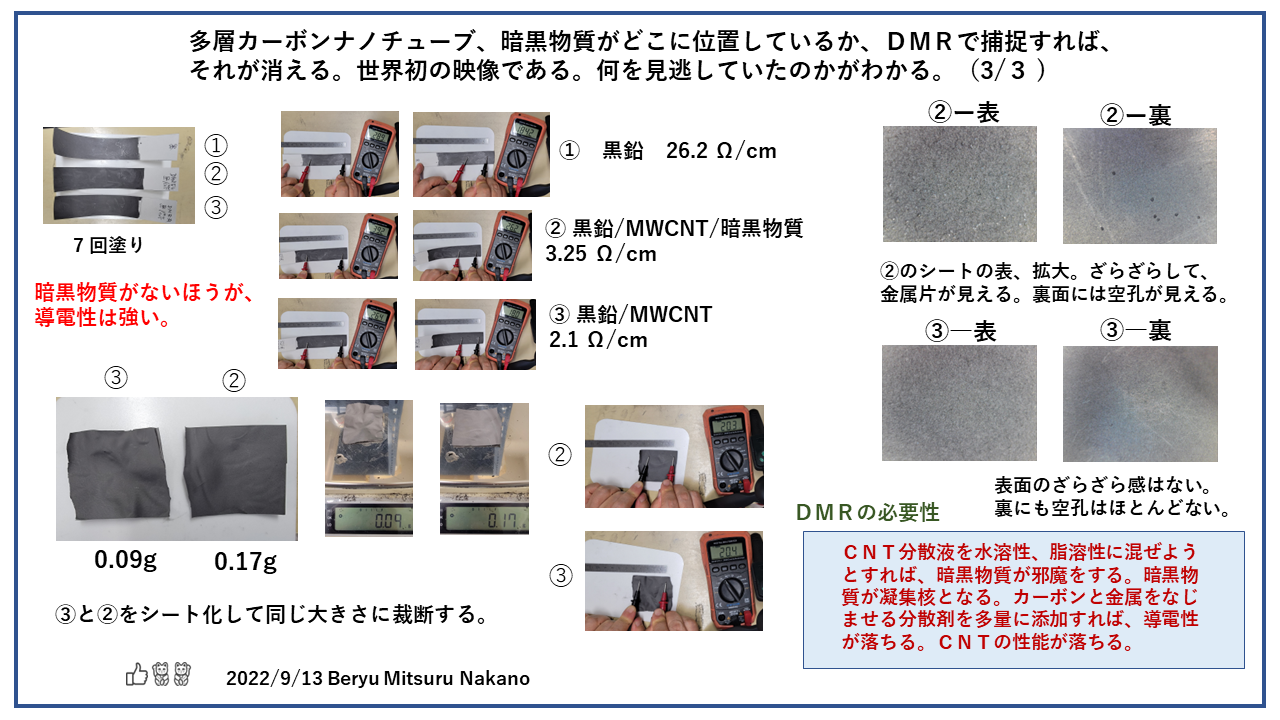

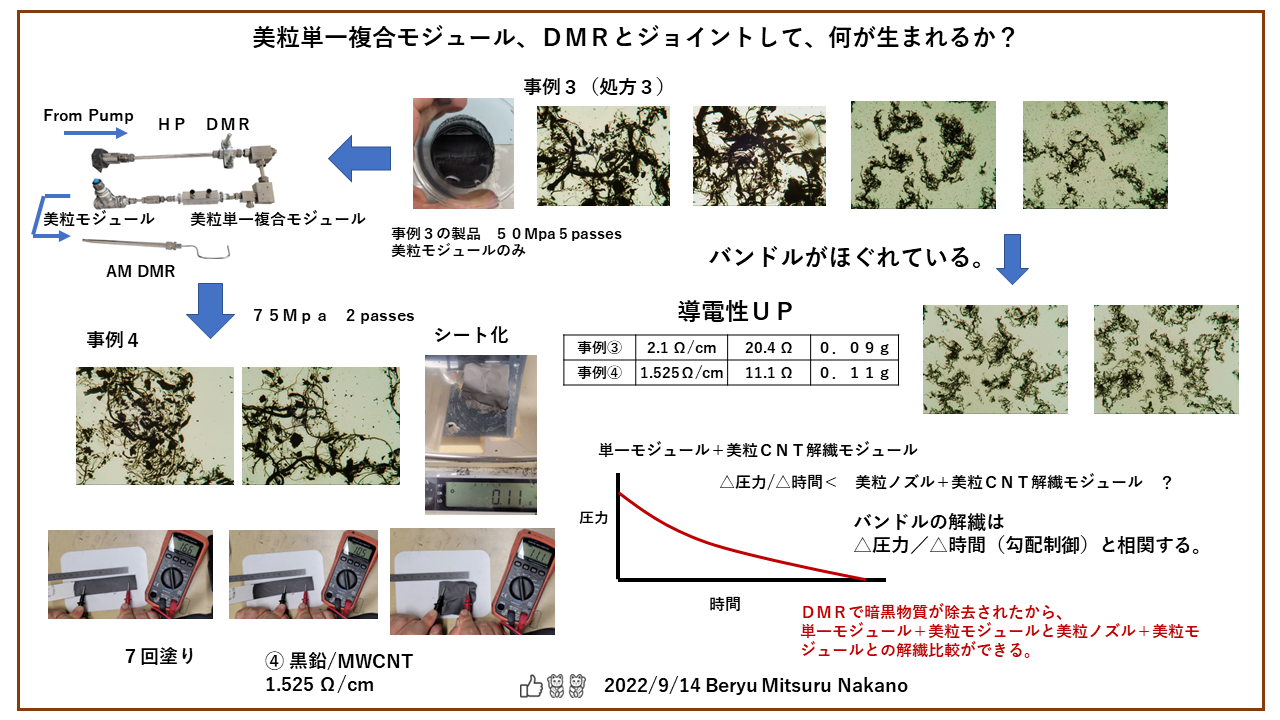

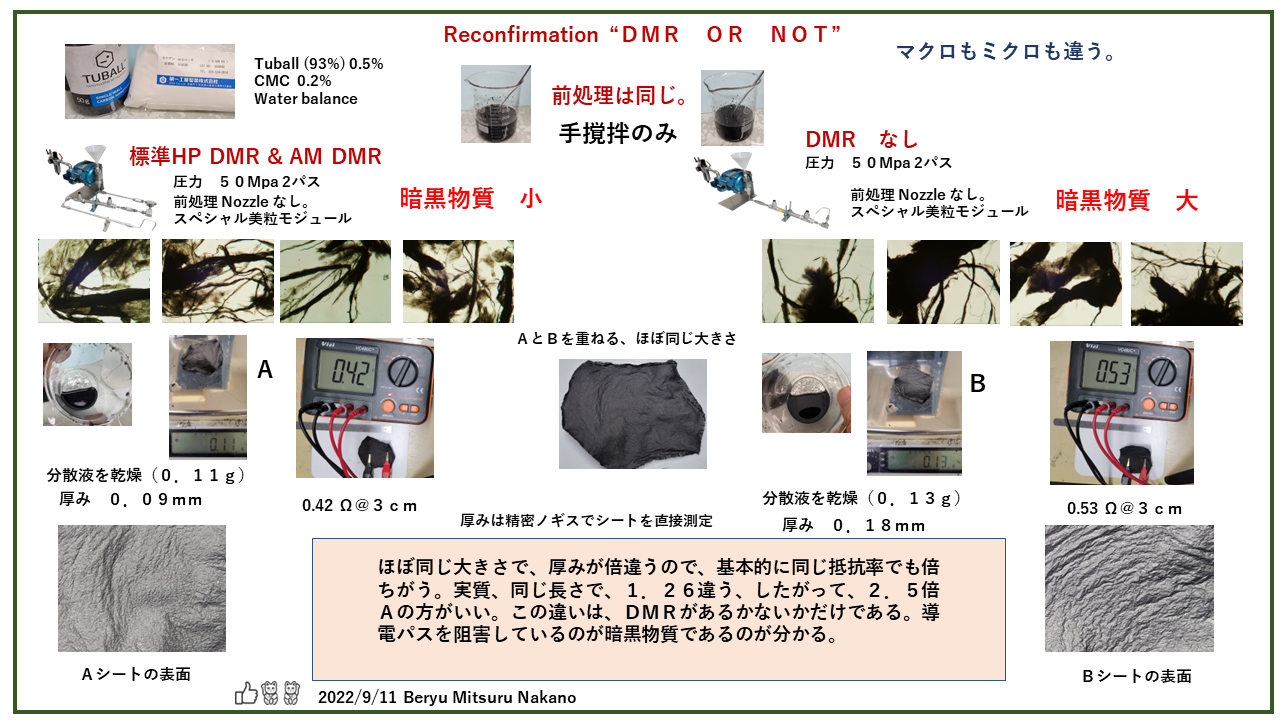

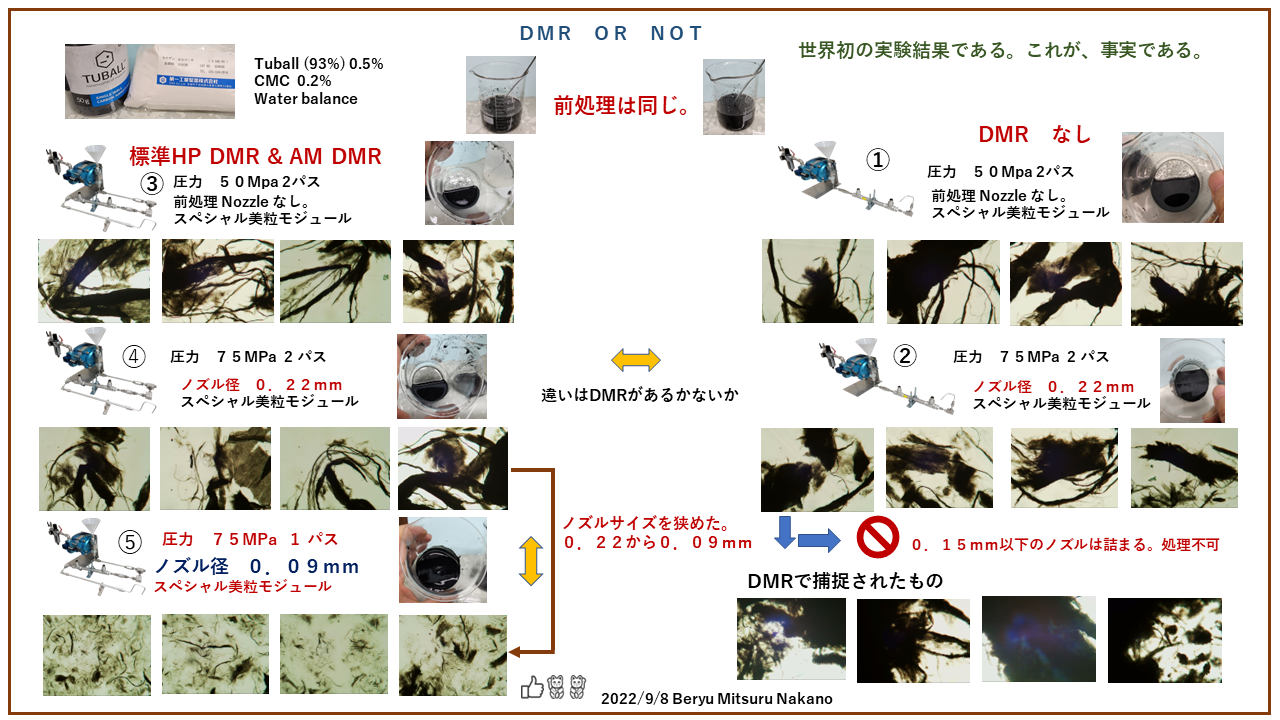

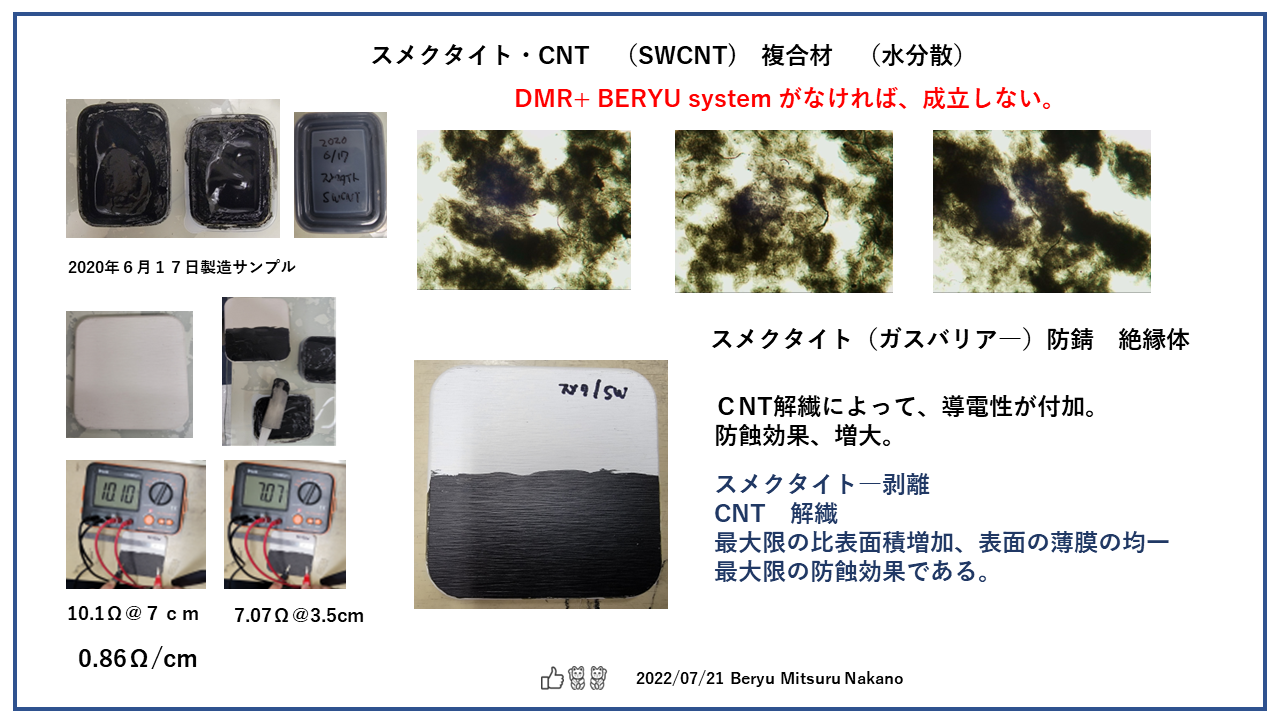

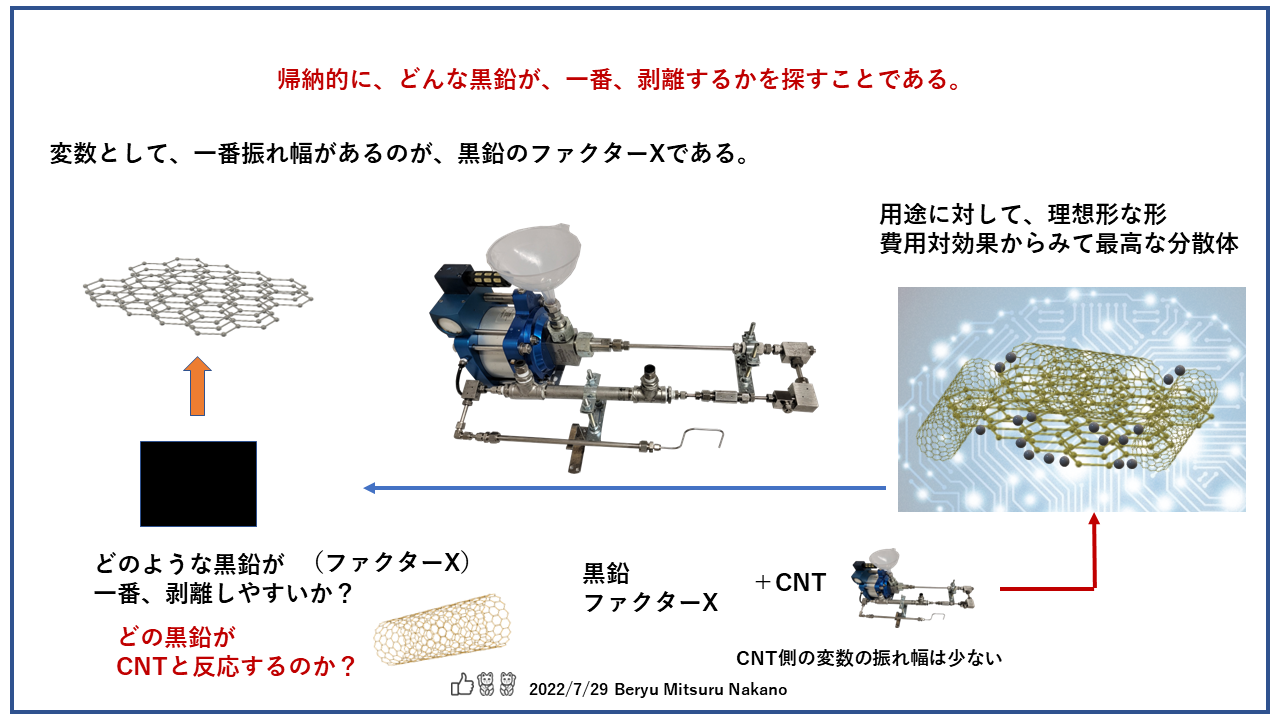

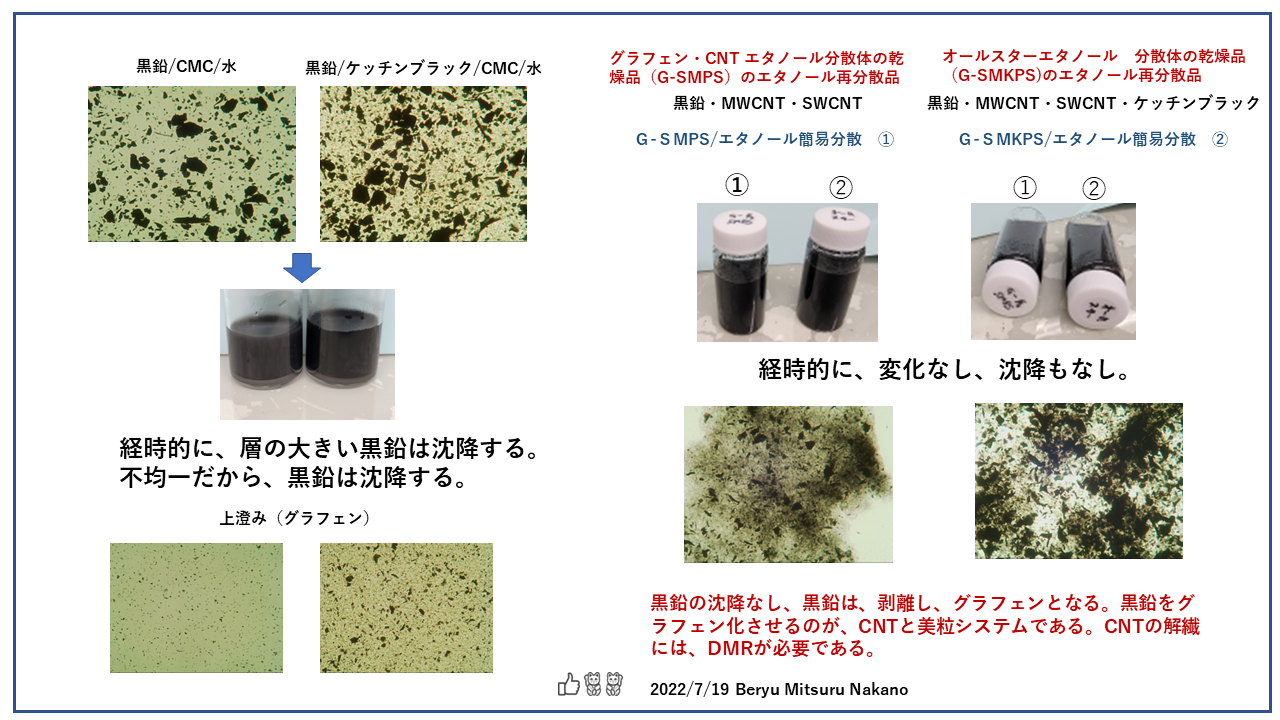

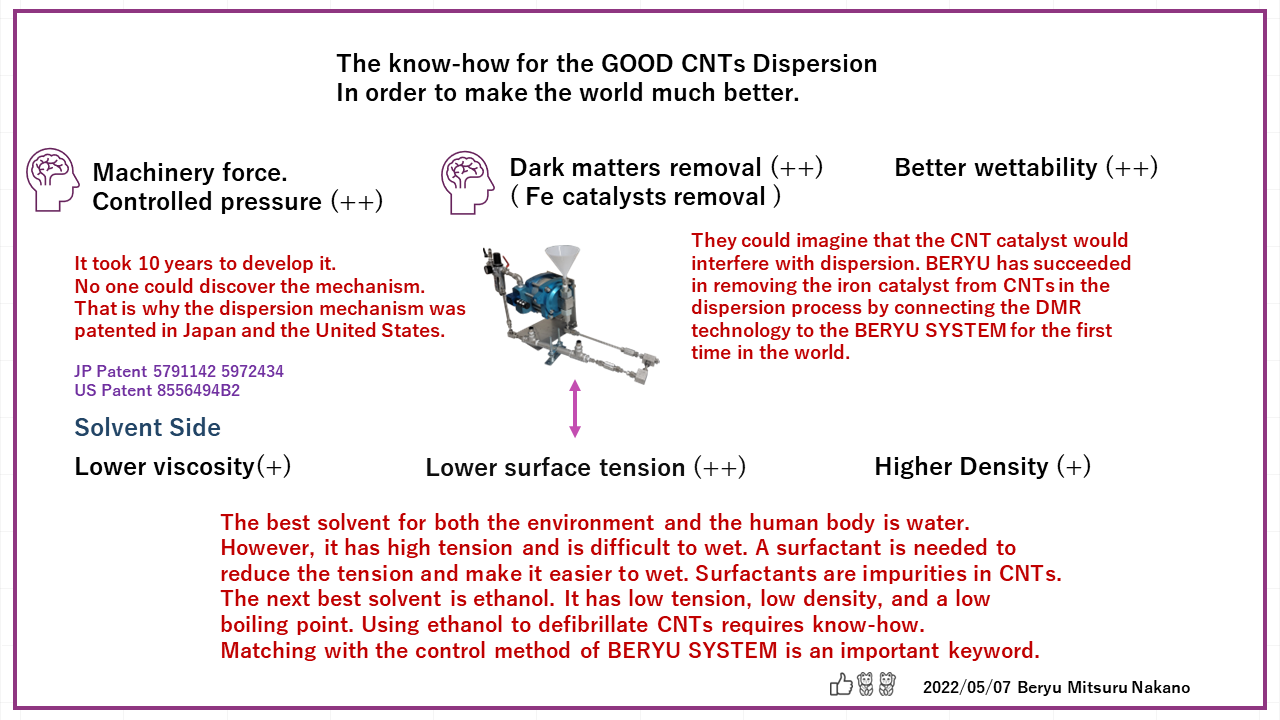

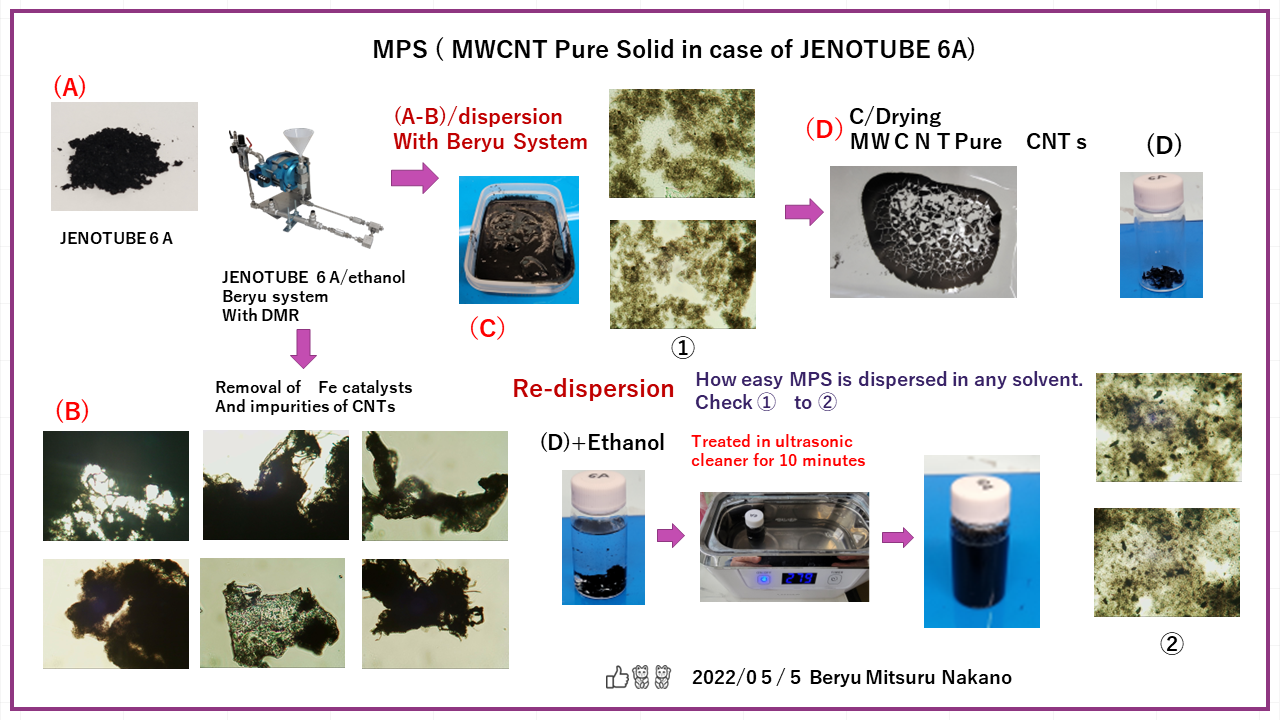

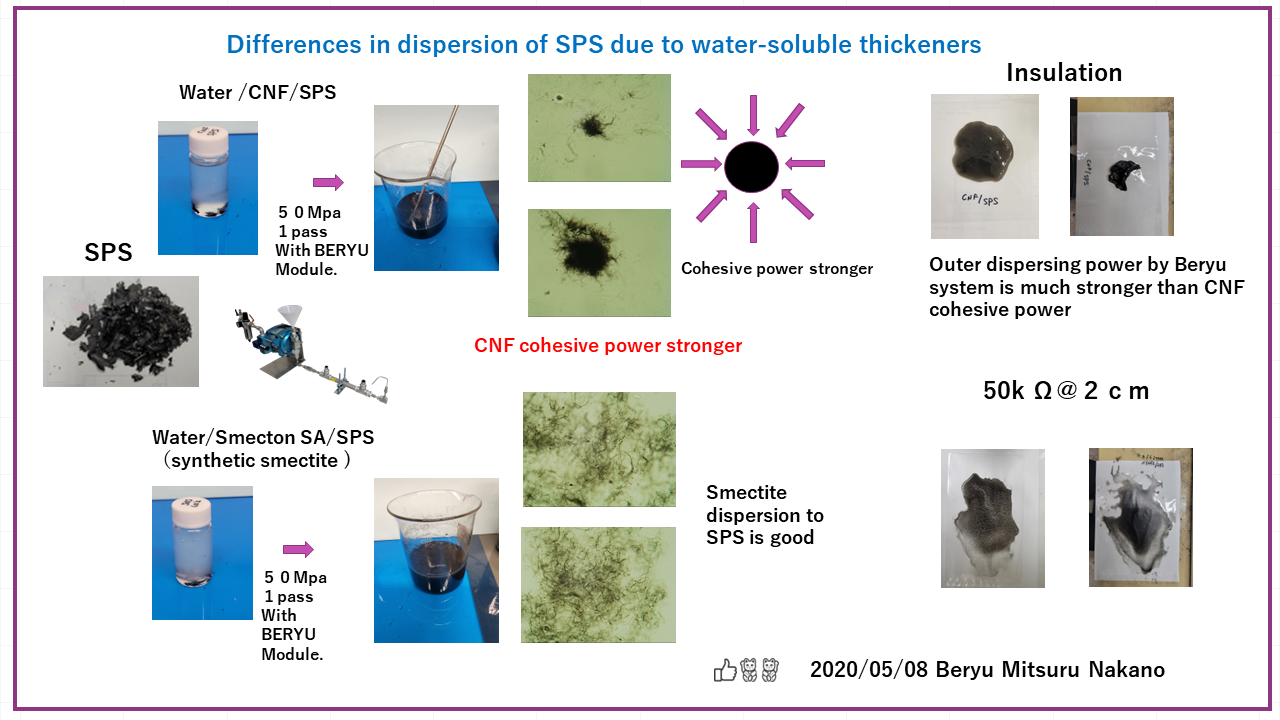

下記に、7枚のスライドをUPします。基本的に、CNTは、触媒を包んだ非結晶カーボン(アモルファスカーボン)を除去し、解繊しなければ、意味がないと書いています。すでに、RDC CNTにしたものが、熱可塑性樹脂に均一に再分散され、強度UPしていますし、DMRでアモルファスカーボンを、除去すれば、導電性、強度のUPは検証されています。

詳細は、言えませんが、下記に掲げたスライドを、じっくり読んでいただければ、私の書いた趣旨が理解してもらえると思います。

DMRをつかわず、触媒を包んだアモルファスカーボン(暗黒物質)を除去せずに、CNT解繊したものと、DMRを使用して、暗黒物質を除去して、CNT解繊したものを、それぞれ乾燥させたものの状態の違いを、見ていただけば、一目瞭然でわかります。DMRをつかわなければ、シートになりません。つまり、切れて、ネットワークがつくれない。期待値以上の導電性がでるわけがありません。当然に、強度に関しては、期待した数字が出るわけがありません。逆に、わるくなるはずです。実際にそういうデータがでています。

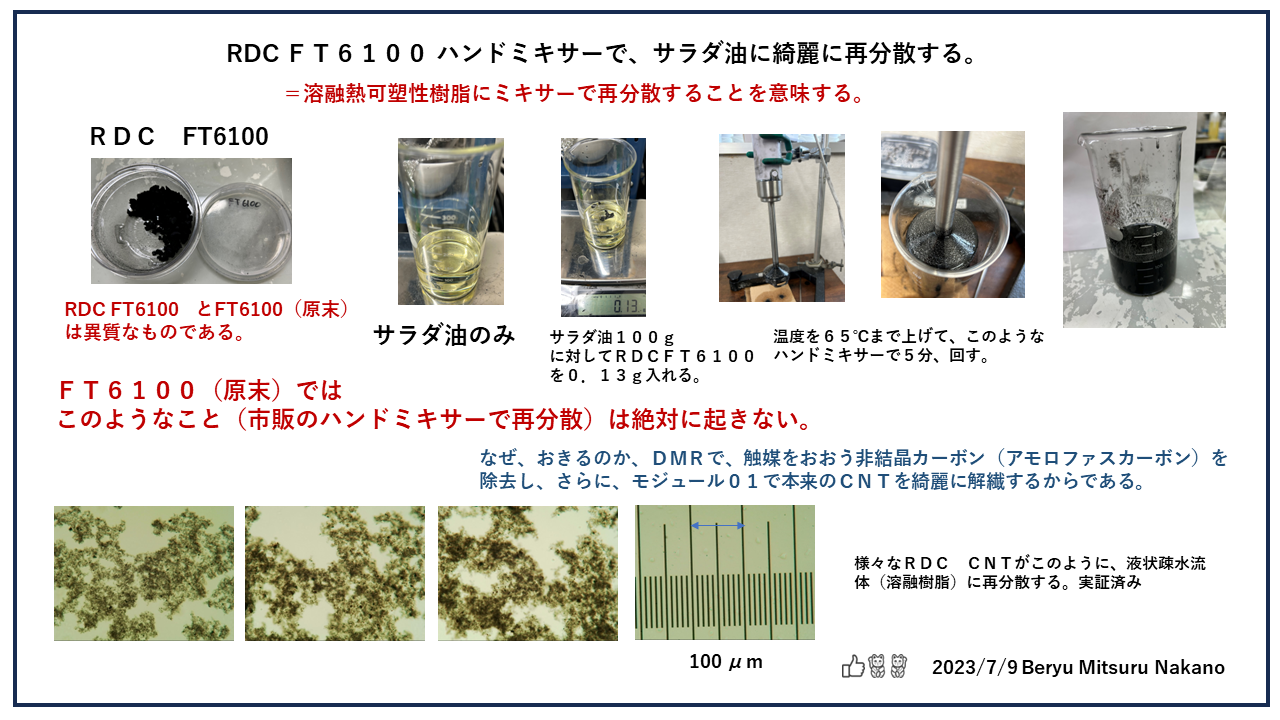

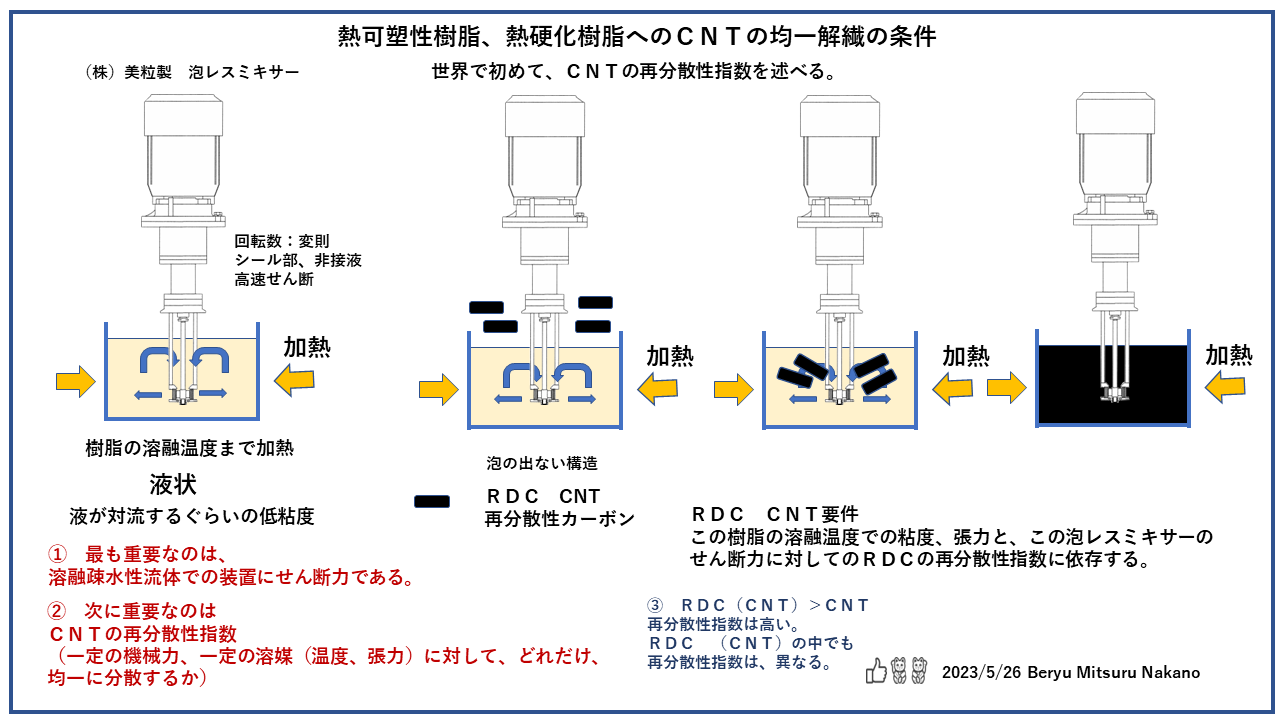

熱可塑性樹脂に関してはどうでしょうか、当然に、溶融温度まで温度をあげて、樹脂の粘弾性を下げなけなければ、CNTなど、混ざるわけがありません。したがって、高温状態、粘性疎水流体の中に、CNTを混ぜることになります。うまくいくわけがありません。なぜなら、CNTの中に、触媒を包み込んだ非結晶カーボン(アモルファスカーボン)がいて、練りこめば、CNTが、アモルファスカーボンのところで切れていき、再凝集することになります。また、アモルファスカーボンのところが凝集して、石のように硬くなっているので、均一になりません。2軸のエキストルダーで、混ぜようとしても、粉の状態が不均一なので、きれいに混ざりません。つまり、RDC CNTにしない限り、熱可塑性樹脂に対して、均一に分散させることは不可能です。もちろん、特殊処理をすれば、混ざるはずですが、費用対効果がでません。

RDC コバルト触媒MWCNT(Cnano社のFT6100)を、サラダ油に、廉価なハンドミキサーで5分、攪拌したスライドを見てください。また、サラダ油に、FT6100をいれて、攪拌してください。絶対に、このようにきれいに再分散などしません。これが、アモルファスカーボンを除去して、つくりあげたRDC CNTです。CNT原末とは異質なのです。サラダ油と溶融した熱可塑性樹脂の粘性疎水流体とは、基本的に同じです。違いは、温度の違いだけです。サラダ油に撹拌機で、CNTが再分散できれば、基本は同じです。装置として、熱可塑性樹脂の溶融温度に耐え、ハンドミキサーと同程度の攪拌力があれば、混ざるということです。

美粒はかつて、泡レスミキサーを製造していた。この熱可塑性樹脂に対する混錬として最適なのが、このミキサーである。シール部が上にあるので、溶融樹脂の温度が、いくらでも構わない。粘度によって、スクリーンの枚数を減らせば、ある程度の粘度にも対応できる。RDC CNTとこの泡レスミキサーの組み合わせで、CNTを壊すことなく、樹脂に再分散させることは可能である。

基本的に、CNTは解繊できません、粉砕するしかできません。粉砕したらどうなるか、こわれて、性能がでません。性能を犠牲にして、量産性を確保しているのです。ですので、使えるのは、導電性機能しかありません。なぜなら、圧縮したら、それでもまだ、ファイバー成分があるので、カーボンブラックよりは、性能がでるということです。しかし、それは本来の使い方ではありません。熱可塑性樹脂の強度アップ、帯電防止用途、コンクリートの強度アップに、現状ではCNTは使えないのです。

CNTの本質的な欠陥

触媒は、酸処理等で、少なくすることはできます。純度を上げることはできます。しかし、CNTの問題は、そこではありません。触媒にへばりついた非結晶カーボン(アモルファスカーボン)が、ヘドロのように絡みついていることです。それが、何かの事由により、硬く固化するということです。非結晶カーボンは、CNT生成時の温度のばらつきで生じます。結晶のあるCNTとして生成するものと、非結晶、半結晶で終わるものも出てきます。それが、CNTの生産量が増えれば、そのばらつきも、増えてきます。問題なのは、その大きさがばらつくことです。アモルファスカーボンが、どのくらいあるかなど、誰にもわからないのです。同じカーボンだからです。美粒は、経験上、ノズルやモジュールの最小径0.15mmぐらいのところを通過しないと、CNTはきれいに解繊できないことを知っています。凝集固化したアモルファスカーボンの大きさは、不揃いです。今日、0.15mmノズルを通過したCNTでも、次のロットでは、0.15mmが詰まることになります。生産できないということ、つまり、凝集固化したアモルファスカーボンを粉砕しないかぎり使えないということ、当然に、結晶性のあるCNTも、同時にバラバラになります。結晶性のあるCNTの欠損状態をしらべるG/D比とは、異質な問題です。

それが、CNTの本質的な欠陥です。今の私の感覚からは、使い物にならないとおもっています。だから、それを使えるようにしたのが、DMRです、DMRをつかって、IPAで、CNTを解繊して、乾燥させたものが、RDC(再分散性カーボン)です。

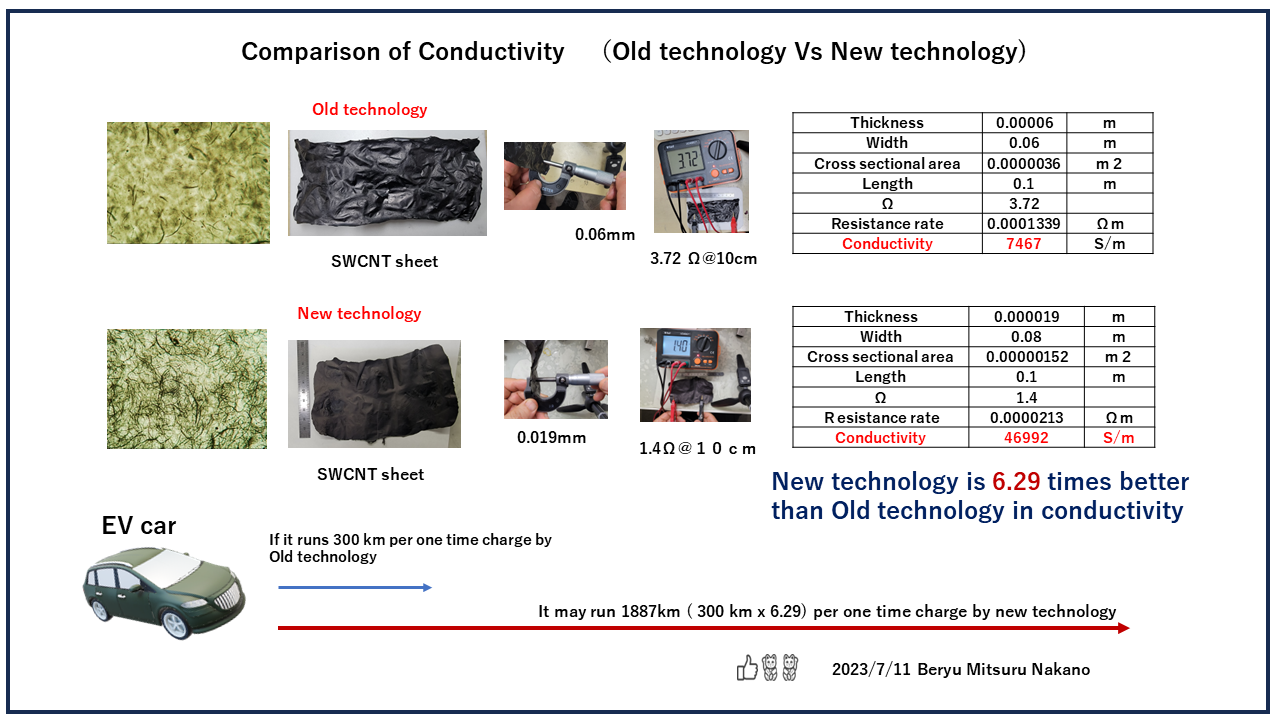

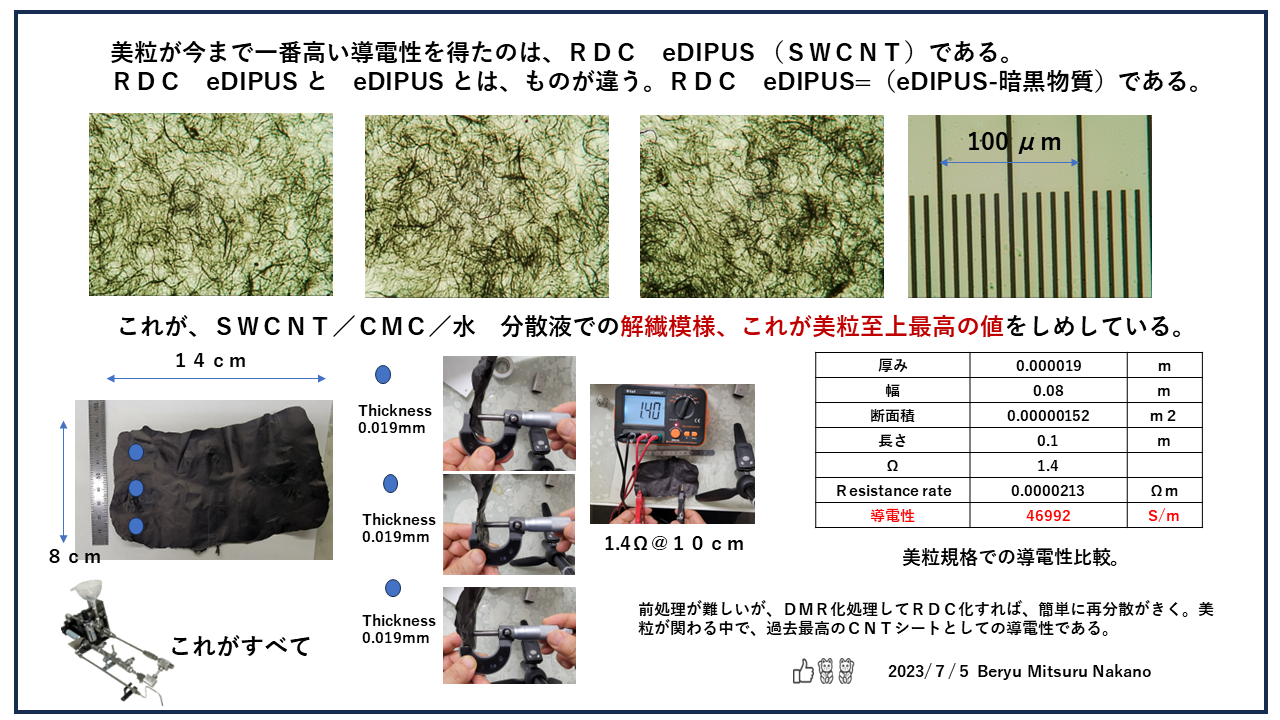

国産のSWCNT、eDIPUSがあります。非常に難解なCNTです。しかし、それも、RDC eDIPUSにしたら、扱いやすい飛散しない粉になります。それを、CMCと水で再分散したものを、シート化しました。美粒がかつて、測定したなかで、最高の導電性がでました。この解繊模様こそ、CNTをCNTたらしめるものです。46000S/mが出ています。シートの大きさ、それに厚み、10cm間隔での抵抗値、1.4Ωです。厚みも0.02を少し切るところです。たぶん、実際は、それ以上の導電性だと思います。

さらに、もう一つのデータ、ナノカーボン乳化での値です。HP DMR+美粒モジュール01+AM DMRをつかって、作りました。スライドに書いた通りです。CNTがある以上、美粒モジュール01など、通りません。DMRがあるから、通過するわけです。当然に、暗黒物質も除去されています。この導電性です。一般膨張黒鉛と、廉価なコバルト触媒MWCNT(FT6807)がカーボンの88%を占めています。それでこれだけの導電性がでれば、費用対効果として抜群です。DMRなしに、これをつくっても、凝集してきて、このようなシートにはなりません。

DMRツール、RDC製造、

RDC CNTとCNTは、完全に異質なものです。時間の問題で、既存のCNTは、RDC CNTか複合RDC CNTに必ず、置き換わります。いま、既存のCNTで新しいものをやったとしても、それができるころには、それがもう使い物にならなくなるはずです。先見性のある人なら、必ず、DMR化やRDC化を目指すはずです。世界のCNT製造メーカは、CNTが内在する問題を知っています。しかし、それを解消する方法論がないため、黙殺しています。どこか、ひとつが、RDC CNT化に動けば、かならず、右へ倣えします。それでも、各論が残ります。現状、RDC CNTより、優れたものがでないため、速いもの勝ちとなるような気がします。これは、国産の技術です。これも、海外に先を越されたら、もう日本には、勝ち目がありません。日本の上の人が、このことを理解してくれたら、いいですが、官僚主義的になれば、NGです。

2023年6月9日

CNTの矛盾、CNTの純度を上げればあげるほど、導電性は悪くなる。

触媒だけを有効的にCNTから除去する技術はない。結果からみると、純化工程で、CNTを傷つけて、劣化させている。

矛盾

純度を低いもの、必ず、触媒核凝集体があり、それが分散液を詰まらせる。つまり、粉砕するしか方法がない。純度をあげれば、その負荷はCNTにもおよぶ。だから、ちょっとしたことでも、欠損や破断がうまれ、導電性が悪くなる。導電性がわるいということは、熱伝導性もわるくなり、ネットワーク構造がとれないから、強度も悪くなる。

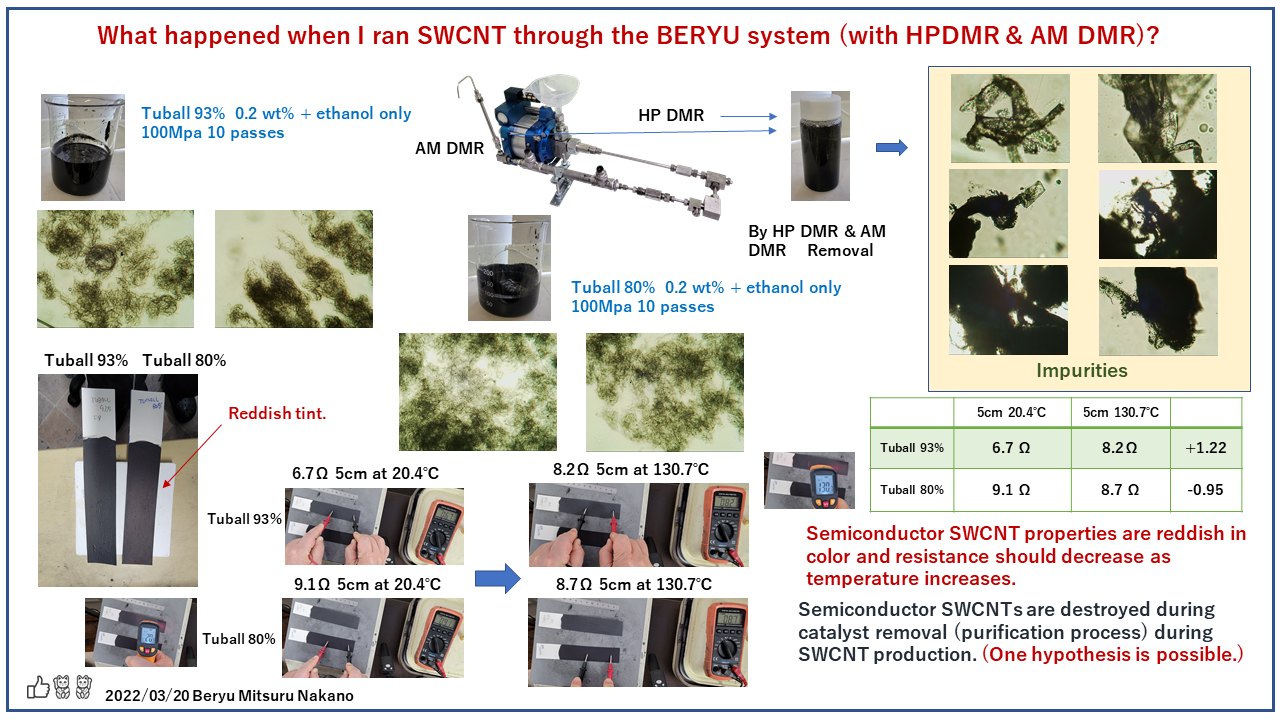

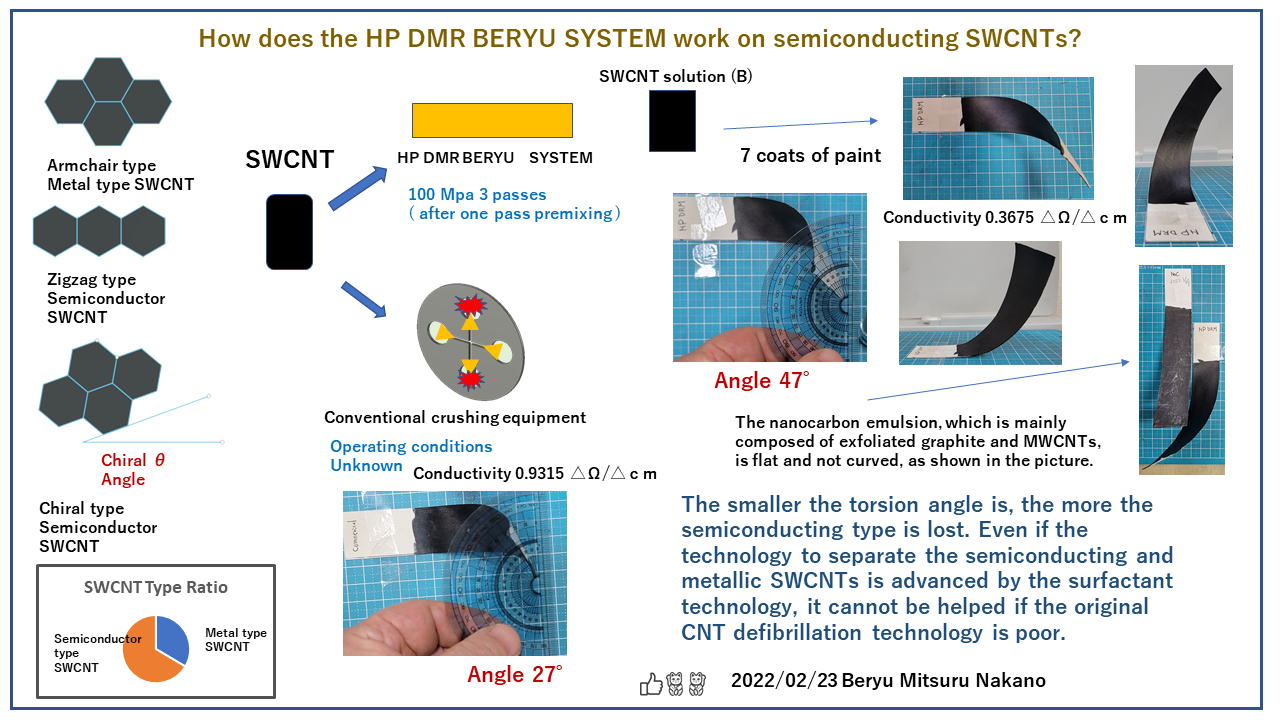

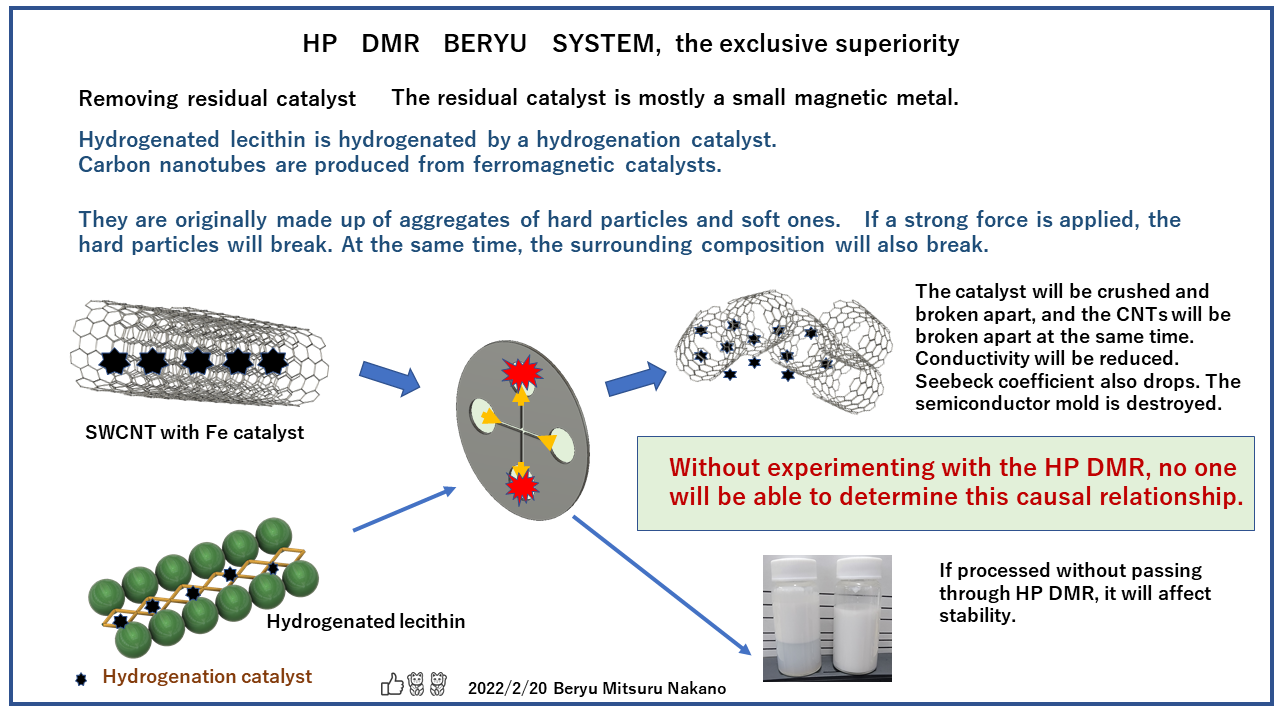

MWCNT、98%純度のものを、ある一定のやり方で、抵抗率をみれば、1.5945△Ω/△cmとなる。同じ方法で、90%純度の抵抗率をみれば、0.958△Ω/△cmとなる。同一の条件で、SWCNT(85%純度)をみれば、0.1△Ω/△cmとなる。純度を下げてDMR処理をすれば、導電性は、67%UPすることになる。下記のスライドでのSWCNT(85%)の導電性が、37470S/m, SWCNT (95%)の導電性は、21701S/m であり、これも純度を下げたら、導電性は、72%Upしたことになる。

確かに、不要な触媒は、できるだけ除去した方がいい。しかし、CNT原末から、何らかの方式で、除去したら、その触媒を排除した力の影響は、CNTにも及ぶ。それが劣化の要因になる。DMR処理したら、逆に、導電性はわるくなる。金をかけて、製品の品質を逆に劣化させている。粉砕していまえれば、十把一絡げで、みんな同じになる。だから、粉砕すれば、事前に触媒を除去したほうがいいという答えになる。あまり、建設的な意見ではない。

DMR処理をして、解繊されたものをベースにして、そこから、工夫を凝らして、さらに、触媒を除去する必要があれば、そこから、ケミカル処理をすればいいということになる。

2023年5月10日

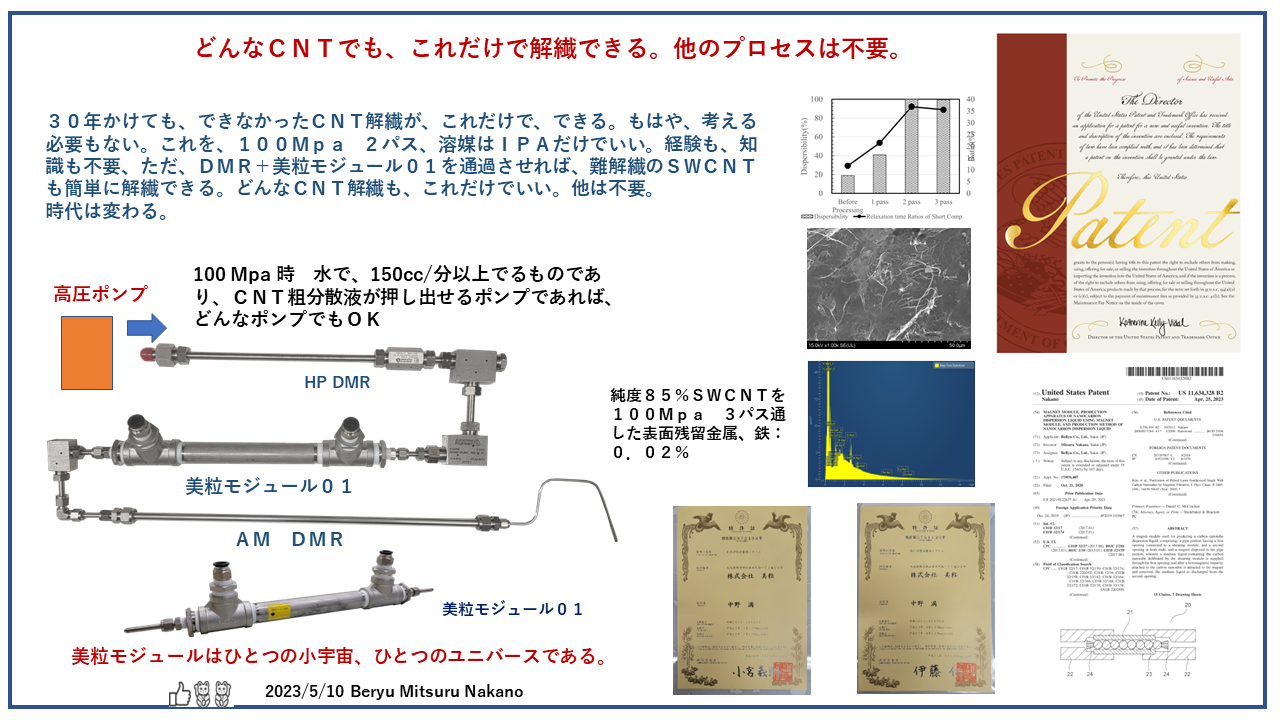

どんなCNTでも、これだけで (DMR+美粒モジュール01)解繊できる。他のプロセスは不要。

30年かけても、できなかったCNT解繊が、これだけで、できる。もはや、考える必要もない。これを、100Mpa 2パス、溶媒はIPAだけでいい。経験も、知識も不要、ただ、DMR+美粒モジュール01を通過させれば、難解繊のSWCNTも簡単に解繊できる。どんなCNT解繊も、これだけでいい。他は不要。時代は変わる。

このシステム、圧力が100Mpaで運転できれば、水の場合、約150cc/分でる。それを供給できる高圧ポンプがあればいい。そして、そのポンプが定常的に運転できるCNT溶液であればいい。濃度がたかい、濡れがわるい、そのポンプがキチンと運転できない状態では、NGである。そのポンプがきちんと定常的に運転できるCNT溶液の状態、それが、あれば、あとは、このシステムを100Mpa 2回、通せば、解繊はできる。前処理状態がわるい、溶媒との相性がわるくて、濡れがわるい、その場合は3回、4回、通すかもしれないが、基本的に、プロセスは、これだけでいい。

もはや、あれこれ、考えることもない。なにも迷うことはない。CNTを解繊したいのなら、これだけを通せばいい。どんなCNTでもいい、これだけでいい。過去に販売したノズルや他のモジュールもCNT解繊に関しては、不要である。これが、ベストの組み合わせである。

スケールアップも簡単である。100Mpaで、水で150cc/min でるのなら、量産機で、1.5リッター/分、流したいなら、それに流量を出せるポンプを用意し、そのシステムを10本、並列にならべることである。他に考えても、時間の無駄である。30年、やっても解などでない。これだけでいい。そうして、結果がでれば、後で、なぜ、これができるのか考えたらいい。結果がでて、製品ができたなら、後、なぜ、これができるのか、考える時間はたくさんある。考えたって、解がでないものは、いくらやっても出ない。道理にあっていれば、解はすぐに出てくる。

2023年5月8日

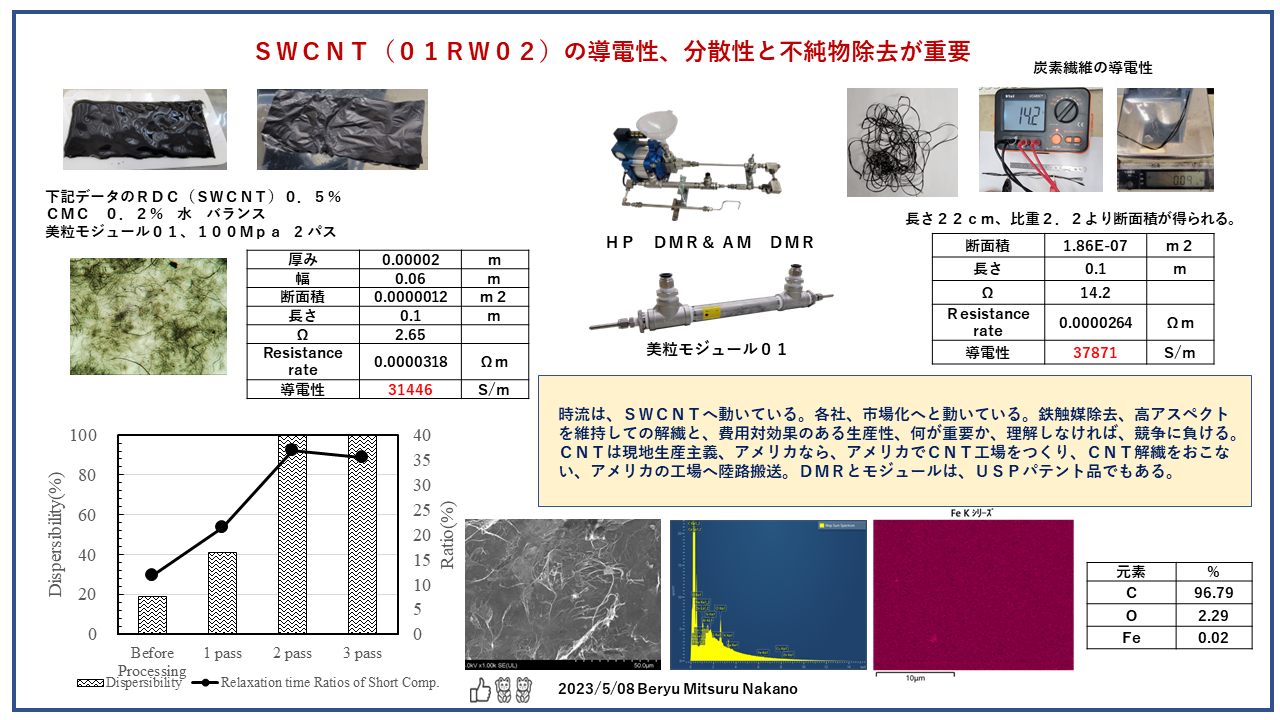

SWCNT解繊、ネックとなるのは、金属触媒除去と分散性、どうネットワーク構造を構築するか、高分散性と高アスペクト比維持が必須となる。

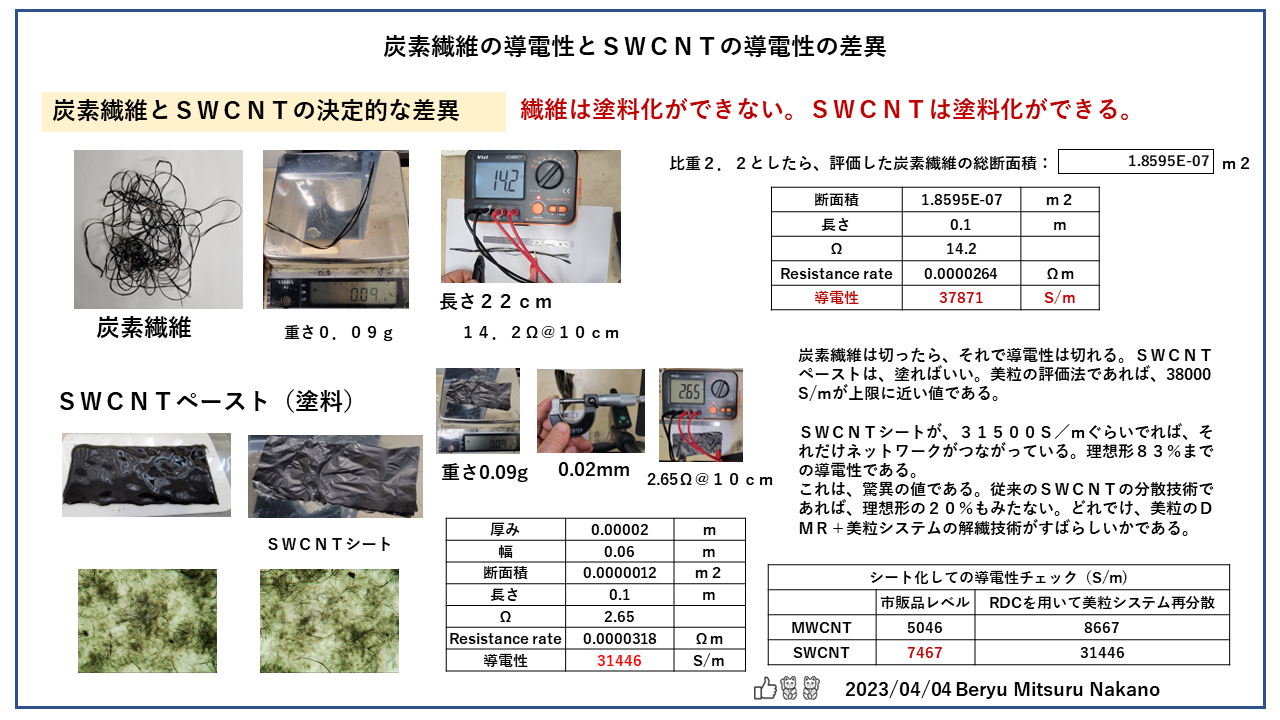

一番、導電性がいいのは、炭素繊維である。なぜなら、切れていないからである。ある意味、カーボンの連続体である。それを半分に切る。どのつなぎ目が、抵抗となる。それを結んでも、元のような導電性はでない。

炭素繊維の導電性、0.001Ωcmと言われている。導電率としてみれば, 100,000 S/m となる。これが、理想とした炭素繊維の導電性であるが、実際に、日常で使っているテスターと測り(0.01g単位)と、定規で、炭素繊維の導電性を、比重2.2としてみれば、テスターの検出針と炭素繊維との接触抵抗、テスターの内部抵抗等もあり、中学生の理科の実験レベルで測定すると、37000S/mは、でる。それでも、とんでもない数字である。これが一つの基準とみればいい。我々が日常で体感できる導電性の上限だとみてもいい。

CNTは、単層では、直径は、1.5ナノ、長さは数ミクロン、多層でも直径10ナノ、長さ数ミクロンである。我々は、基本、mかcmの世界でしか物事を判断しない。導電性を測るにしても、すくなくとも、幅、5cm、長さが10cmぐらい以上のシートをつくらないと、まともな導電性など出てこない。それらを駆使して、一番たかい導電率がでたのが、RDC化したSWCNT、再分散性が非常にすぐれた、金属触媒が除去された単層カーボンナノチューブ(0.5%)とCMC(0.2%)を水に、美粒の高圧分散装置(DMRはつけないで、美粒モジュール01)で再分散させたものである。美粒の実験手順によれば、そのシートの導電率は31000S/mである。炭素繊維の導電率の84%ぐらいまで言っていることになる。通常のSWCNT分散液を同じ手順で測っても、10000S/m以下である。

CNTで、導電性がいいということは、ネットワーク構造が構築されていることを意味する。電気がつながることは、それだけ、導電パスがすくなく、強くつながっていることになる。熱伝導性、引張強度も強いはずである。

後は、各論しだいである。DMR+美粒モジュール01、100Mpa 2-3パスで十分、それ以上かけても、壊れるだけである。仮に、鉄触媒をさらに下げたければ、DMRで解繊したものを、ケミカル処理にすれば、コストは大幅に削減される。CNTは、MWCNTからSWCNTへと進む、そうなると、費用対効果がすべて、つまり、効果が上限にちかづけば、後は、コストだけの問題となるからである。

2023年5月7日

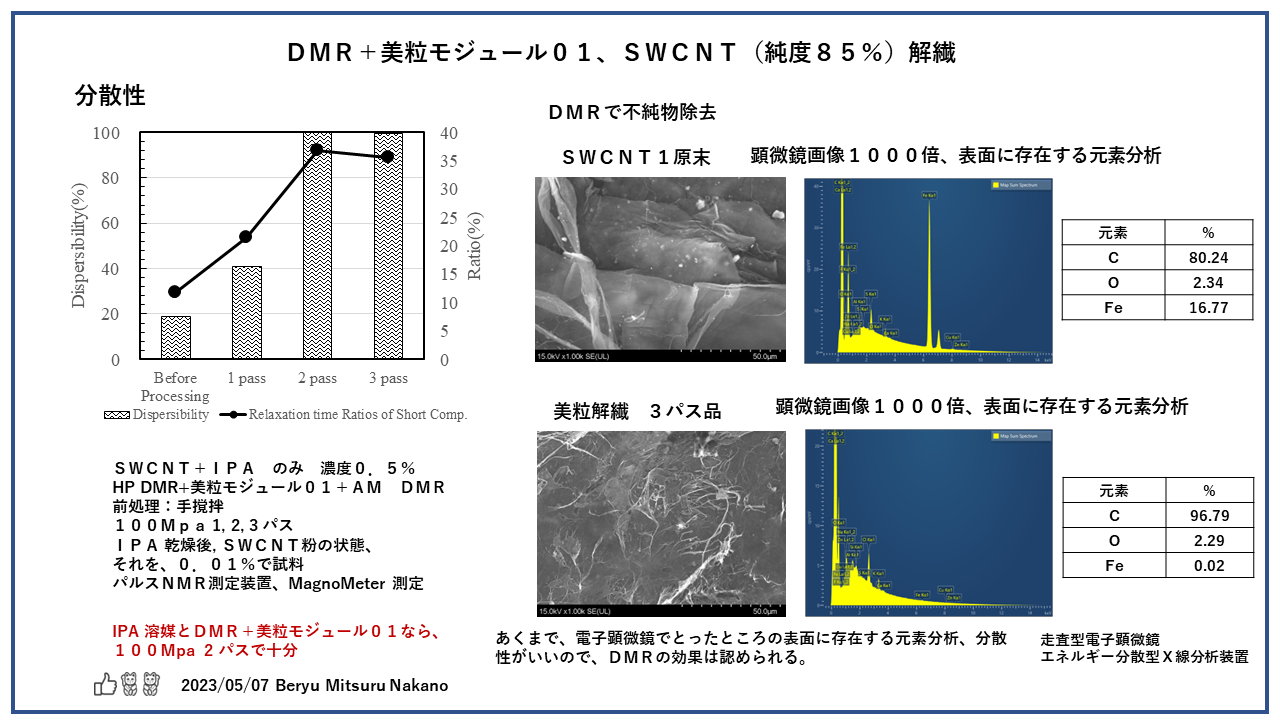

CNT解繊は、美粒モジュール01を100Mpa 2 パス通せばいい。DMR+美粒モジュールでのSWCNT(純度85%)驚くべき分散性と、DMRでの不純物除去の分析データ

市販のSWCNT(純度85%)、これを、溶媒(IPA、または水系+CMC等)に、混ぜても、通常、解繊などしない。非常に、複雑な工程をへて、何とか分散している。しかし、殆どが、粉砕されて、ネットワーク構造が綺麗に構築されていない。したがって、導電性も、期待した値は出ていない。

パルスNMR測定装置で、美粒モジュール01、100Mpaでの市販のSWCNTの分散性の結果が報告された。詳細なことは、パルスNMR測定を担っている会社の人から、どこかで、報告がされると思うが、結果からみれば、美粒モジュール01、100Mpaで、通ものなら、2パスで十分、3パス目は、2パスとほぼ同じという結果である。

もちろん、これは、HP DMR+美粒モジュール01+ AM DMRというプロセスをつけないと、そういう結果にはならない。そもそも、DMRがなければ、美粒モジュール01など、前処理解繊で、SWCNTを十分に粉砕しなければ、永遠に通過などしない。

詰まる要因というのは、触媒核CNT凝集体というのはわかっていた。よく、世間で誤解をする人がいるもので、DMRは、触媒を除去することが目的だと、思いこむ人がいる。そうではない、目的は、美粒モジュール01を通過させること、そのことで、CNTを折らずに解繊すること。それが、目的である。だから、美粒としては、どのくらい除去されたなど、あまり、気にしていない。

そもそも、SWCNTは、合成品だから、ロットぶれが激しい。触媒核CNT凝集体の大きさのぶれが、甚だしい。DMRは、それを吸収し、どんなCNTでも、美粒モジュール01を通過させることを目的として作られた。現状、多種多様なCNTをトライしたが、一度も美粒モジュール01が詰まったことはない。誤解のないように、一点、付け加えるが、高圧ポンプのチャッキ弁が正常に機能するCNTを前提としている。そもそも、チャッキ弁で詰まるようなCNT前処理分散液は、高圧分散装置では対処できないものである。

では、どのくらい、除去されたかを、調べてもらった。数点、とってもらった。一番、比較が明瞭になるものを載せておく。(顕微鏡画像、表面に存在する元素分析)、3 パス目は、一番、Feが少ないものを載せた。

分散性の評価で用いたパルスNMR測定装置、MagnoMeterに関して、不明な点があれば、下記のHP、マジェリカ・ジャパン株式会社の池田純子代表取締役、まで、お問い合わせください。

2023年5月6日

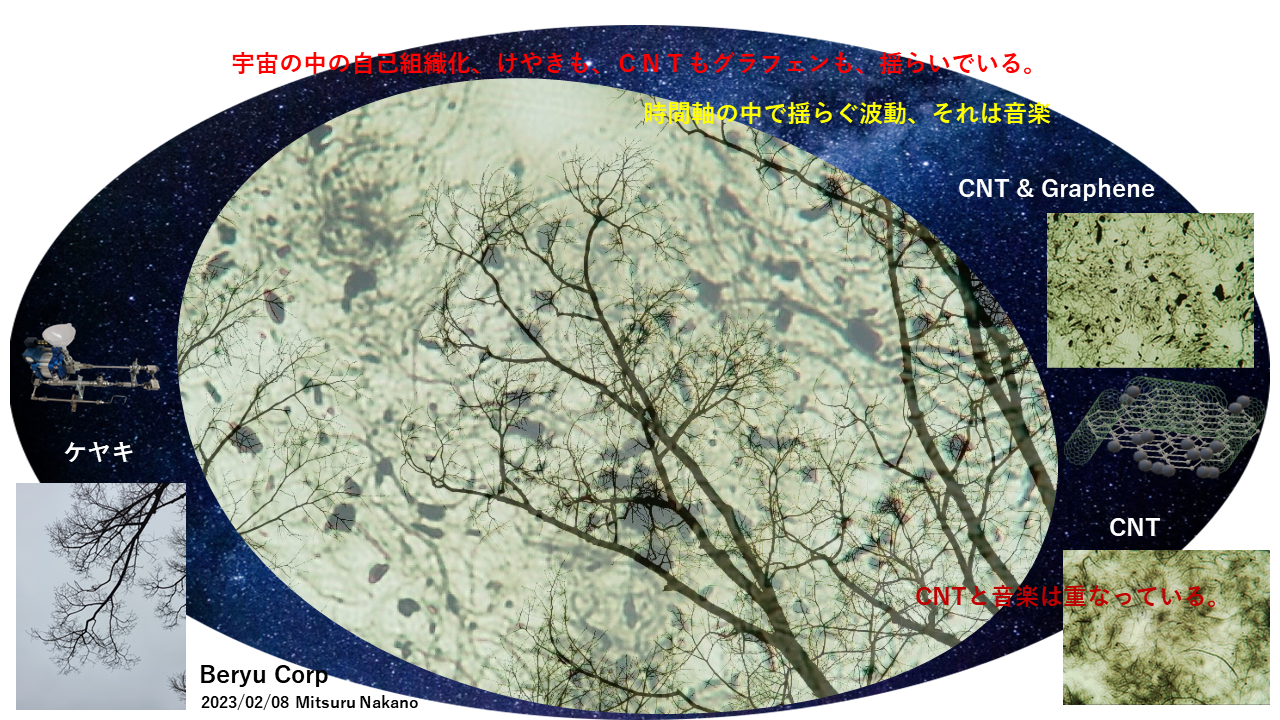

ユニバース(宇宙)の原理と美粒の微粒化原理の符合。

禅もヨガも、真言密教の修験も、気功の呼吸も、キリスト教の祈りも、仏教の念仏も、自我を越えたものとの一体感を生み出す行為である。命とは、時間軸に対して、波動の振幅の重なりでもある。自分を越えた森羅万象(ユニバース)は、何かしらの揺らぎをもっている。無限に近い時空間の広がりの中に、すべての波動の重なりがある。マクロはこの宇宙のひろがりであり、ミクロはその一点の中に凝集された量子的なゆらぎの連続体である。ミクロの無限の集合体がこのマクロの宇宙であれば、濃淡模様が織りなす量子の揺らぎの変化こそが、この森羅万象(ユニバース)の意思でもある。人は自我をもつ。脳の中で、何かがスピンし、その変化が人の意識と意思を作り出している。それと同じような構造が、この宇宙にあってもおかしくはない。人間の脳がなぜ、自分をつくり、自分の意思をもつようになるのか、誰も分からない。生命がそういう自己組織化された構造をもつのなら、それをふくむマクロも同じ作用があってもおかしくはない。

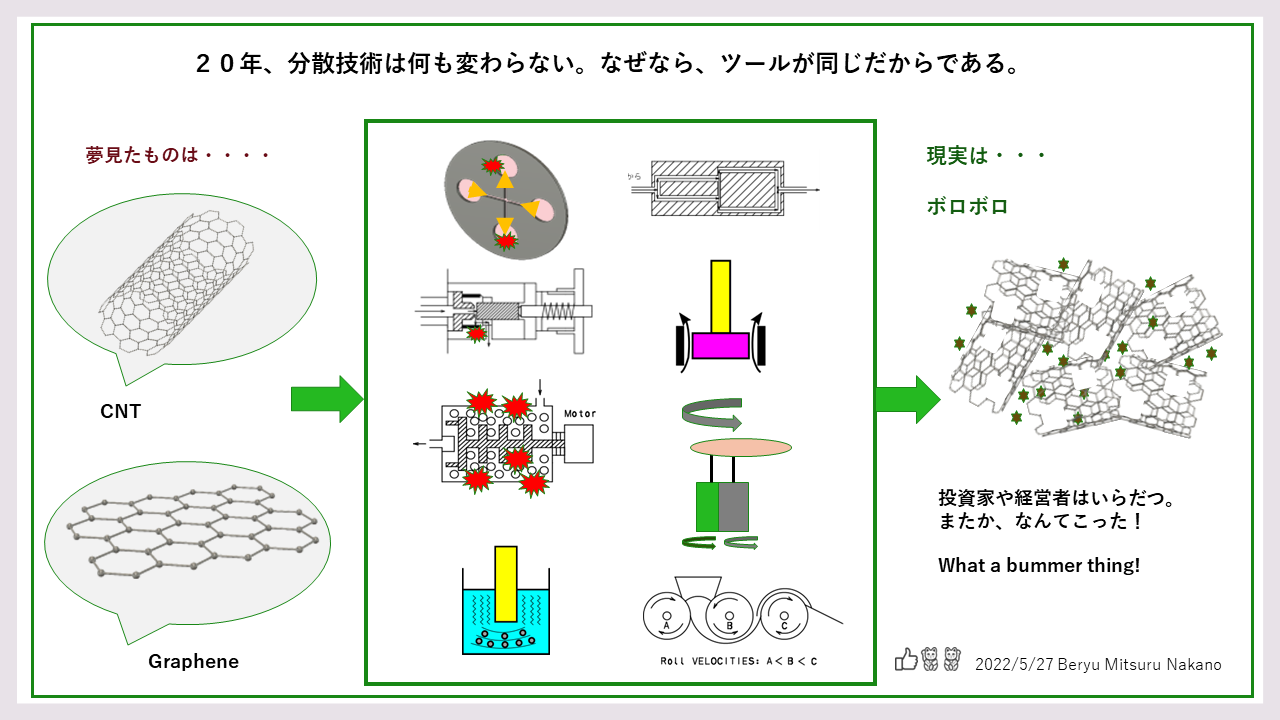

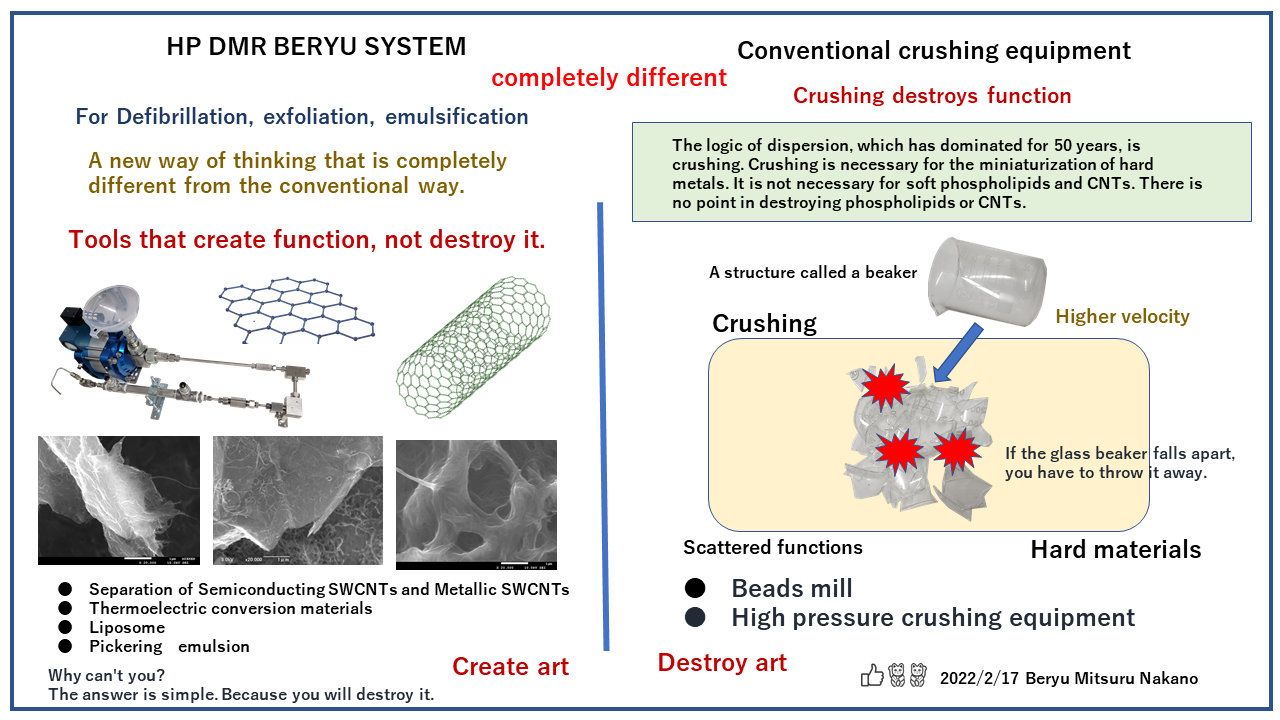

私は、20代後半から、乳化分散の世界に足を突っ込んだ。この世界にあるのは、経験則がすべてであり、当時は、まともな教科書などなかった。殆どの人が、自分の主観の中で、適当なことを述べていた。支配していたのは、粉砕の手法であり、固い酸化物をどのように壊し微細化し、それでも残る粗粉をどのように、分級し、分離し、求める粒度分布の中に粉砕物を入れるか、それが、すべてであった。乳化をどうするか、層状化合物をどう剥離するのか、繊維状のものをどう解繊するかなど、誰も分からなかった。アメリカから、でてくる高圧乳化分散装置の原理は、やはり、ぶつけて細かくすることだった。それを、コピーした日本のメーカーも、それを踏襲するしか術がない。それをまた、コピーする韓国、中国製も、同じ論理である。当たり前のことだが、エネルギーを上げれば上げるほど、そこに制御の考え(背圧と冷却の制御の考え)を入れない限り、物は破壊する。物が破壊すれば、同時に作用反作用で、装置、それ自身も破壊される。だから、何も進歩しない。乳化物は、相変わらず、界面活性剤を多量にいれて、ぐるぐる回る30年以上何も変わらない真空乳化装置をつかって、製品をつくり、黒鉛を物理的に剥離しようとしても、制御がないから、粉砕され、まともな費用対効果のあるグラフェンは作られない。CNTに関しては、触媒が邪魔して、まともな解繊すらできない。30年、乳化分散の技術は、何も変わらない。リポゾームはつくれない。CNTは解繊できない。日本がリードしていたリポゾーム製造も、CNT解繊も、斜陽していった。

なぜか、それは、乱れるもの、乱すものは、くずれていく、ゆらぎ、輝くものは、美しくなる、この原理が見えなかったからである。世の中のあり様をみていれば、分かることだが、自分の自我の中で、自分が正しいと思うもの以外は、受け入れを拒否するのが当たり前だからそうなる。何が自分にとって正しいか、自分の利益を守ることが最優先であり、それを守ることが正しいことだと、誰でもが思うようになった。

リン脂質、それを綺麗に分散しないかぎり、水と親和しない。難分散だから、力をかける。リン脂質は、当然に粉砕され、壊れる。水と水和するどころか、その機能を壊していく。それは、原子力と同じである。一気に反応させれば、原爆となり、制御して、一定のエネルギーをとりだせば、タービンをまわし、電気を生む。CNTも同じである。解繊するには力が必要、それを一気にぶつけたら、CNTは木っ端微塵となる。状態をみれば、誰でもわかる。しかし、やらない。なぜか、そこに、既得権を守ろうとする人々の抵抗があるからである。その既得権をまもろうとして、どれだけ多くの企業が、つぶれていき、外資に乗っ取られたかである。1945年の大本営と同じである。

この宇宙は、確かにつぶれていない。壊れていない。もし、壊れていたら、自分は存在していない。銀河の瞬きはどこまでも美しい。水の流れ、雲の揺らぎ、雲に映える朝焼け、夕焼けは美しい。そして、日本を代表する富士の山容は、どこまでも美しい。この世は、美しくできている。そして、宇宙は、膨張をつづけ、すべてを、絶対零度近くまで、均質化させようとしている。一点の中に集約された無限に近いエネルギー、それが、無限にちかいところまで膨張し、エネルギーは均質化される。エネルギー保存の法則の帰結どおりである。しかし、我々には分からないことがある。宇宙の始まりは、どうして、うまれたのか、なるようにしてなったのだろうが、なぜ、宇宙は壊れないのか、壊れないのは、全体として乱れていないからである。なぜか、誰もわからない。どうも、森羅万象(ユニバース)の意思があるようである。この世は、我々には理解できない何かの因果によって制御されているようである。

私は、自分が作り上げた装置を見ている。昔、美粒で使っていた、冠の名称を再び、復活させようと思った。NANO3000である。もちろん、今の新しい特許を搭載してくみ上げたシステムで、NEW NANO3000という事にする。そこから、見える世界は、まるで小宇宙を体感するようである。なにが、うまれるか、まさしく、乱れるもの、乱すものは、くずれていく。ゆらぎ、輝くものは、美しくなるのである。リポゾームは、綺麗に水和し、長期安定する。次世代のワクチンの基材となる。CNTを折らずに、解繊すれば、ネットワーク構造・自己組織化構造ができる。高導電性として、高導電助剤として機能する。塗料になるから、導電性塗料としても機能する。触媒を除去しながら、解繊できるから(USパテント取得)、熱可塑性樹脂、プロセスオイルにも、壊れることなく再分散させることができる。そこから、再び、無限の可能性が生まれる。

なぜ、この宇宙の中で、人間がうまれたのか、キリストや釈迦や空海、親鸞、道元、日蓮が生まれたのか、この森羅万象(ユニバース)の世界が、同じような意思をもっているからである。なぜ、自分が、ここに存在しているのか、宇宙が壊れていないからである。なぜ、NEW NANO3000で、リポゾームができるのか、CNTのネットワーク構造、自己組織化構造ができるのか、それは、この宇宙がそういう原理で成り立っているからである。繰り返す、乱れるものは、こわれていき、ゆらぎ輝くものは、美しくなる。それが、このユニバースのあり様だからである。

私は、とある人と出会った。その人の名刺の裏に、この世界は、すべての夢を叶える準備ができている。と書かれていた。奇妙なことが書かれていると感じた。その人から、真意をきいた、夢をもちつづけていれば、この世界(宇宙)は、その夢を叶えるようにできている。そう信じているという事だった。それを忘れないように、そう書いたと言っていた。

人の命は無限ではない。いつか壊れていく。エントロピーの原理である。生きるということは、それに逆らうことになる。何もしなければ、人は腐るし、乱れれば、自己破壊もする。夢とは、自己組織化である。自分の目標にむかって、努力して、成果を積み上げることである。しかし、それも、どこかで崩れていく。それでも、頑張る。それが夢に向かっての自己実現である。その人は、そう頑張れば、この宇宙はそれを叶えるようにできていると思っている。多くの人は、そんなことはないと思っている、無意味なことはやめて、川の流れにさからわず、いきればいいと、思っている。たぶん、川の流れと同方向に流れれば、速度は速くなる。つまり、死に急ぐことになる。

この宇宙(ユニバース)は、その人の言っているように、自己組織化を応援するような仕組みがあると思っている。なぜなら、宇宙は、そう思う人を生み出したからである。既得権にしがみつき、夢に向かって生きる人に対して、世間は足を引っ張る。きっと、悔しい思いや哀しい思いをしている。だから、私は、この宇宙(ユニバース)は、そういう人に、哀しみを忘れて、再び、生きる勇気を与えるものだと、思っている。なぜだか、分からないが、時間が経過すると、そうやって生きている人の思いは、生かされていて、すこしずつ、世の中がかわってくるのもまた、事実だからである。78年前、世界で何が起きていたのか、この日本で何が起きていたのか、そして、今、どうなっているのか、78年という月日で何が滅び、何が生まれて、そうして、今、何が起きようとしているのか。それをみれば、この宇宙の意思がどこにあるのか、透けて見えてくるはずである。

上記の思いを、ひとつの歌に込めました。ユニバースです。私がつくり、私がギターを弾いて、私自身がうたったものである。

トップのメニューの下のユニバース(歌)からでも入れます。

&show(): File not found: "Nano3000.png" at page "FrontPage";

2023年4月17日

DMR(マグネットモジュール)US パテント 11634328、DMR+美粒モジュールの必要性

CNTは、合成品である。CNTは、鉄かコバルト触媒にエネルギーをかけて、そこから自生する。合成品である以上、完璧な制御などできない。かならず、誤差と偏差が生まれる。かならず局所的な塊が生じる。スケールが大きくなればなるほど、そのばらつきも大きくなる。それが、触媒核CNT凝集体である。CNTの言葉がなくても、同じである。

その大きさが、200μm-800μmはあるかもしれない。それはそれぞれのCNTの種類と、生産スケールにもよる。仮に、1kgの製品に、一個あったとする。高圧湿式分散機を用いれば、間違いなく、それが来たら、詰まる。今日はOKかもしれない。しかし、明日、詰まるかもしれない。2個あったら、運がわるければ、連続的に詰まるかもしれない。つまったら、生産がストップする。このロットは、問題ないとする。しかし、次のロットはどうかわからない。今日は、運がよく、ぎりぎりで通過したとする。触媒核凝集体が、通過することは、間違いなく、力をうけている。その触媒核凝集体は、粉砕されている。それと同時に、CNTは、破断されている。触媒核凝集体が、粉砕されたら、それより柔らかいカーボンは、裁断される。

CNTは、物性的に3つの特徴がある。導電性がいい、熱伝導性がいい、それと強度がでる。それらは、基本的、CNTが全体的に均一につながっていることを意味する。これがネットワーク構造である。ネットワーク構造が形成されるから、導電性がよく、熱伝導性がよく、強度がでるということである。そのためには、均一に、高アスペクト状態を保持して、それぞれがつながっている必要がある。

ネットワーク構造を構築するには、ネットワークの核がいる。切れたCNTだけでは、ネットワーク構造はできない。CMCをいれて、水分散したとしても、きれいにシートなどできない。かならず、CNT通しが絡み合って、それぞれが島をつくる。ネットワーク構造がとれなく、仮にシートらしきものができても、虫食い状態となる。きれいなシートができるのは、高アスペクト比を維持でき、しかも、きれいに解繊した場合だけである。

鉄触媒のCNTは、かならず触媒核凝集体が存在する。それが通過すれば、その大きさが大きければ、つまり、小さければ、粉々になる。つまり、そのままでは解はないということになる。DMRをつければ、そこで、触媒核凝集体は捕捉される。もちろん、それ以上の大きなものがはいってきたら、今度は、ポンプのイン側のチャッキが機能しなくなる。あくまでも、高圧ポンプのイン側のチャッキが機能しないような前処理は、NGとなる。

現状、粉砕することなく、解繊ができるのはコバルト触媒MWCNTである。たしかに、鉄触媒のような巨大な触媒核凝集体はない。DMRをつかなくても、美粒システムだけでも解繊する。しかし、ノズルやモジュールを通過するということは、コバルト触媒は粉砕されることになる。当然に、コバルトとCNTの間は裁断されるから、高アスペクト比はなくなる。ネットワーク構造は、できにくい。それでも解繊はできる分だけ、従来品よりはいい。しかし、DMRが普及すれば、コバルト触媒のMWCNTを使うメリットもすくなくなるはずである。

CNT湿式解繊・量産プロセス、検討図を明記した。量産プロセスでは、試験機や小スケールとは異なり、緊急事態を除き、量産をストップさせることはできない。試験機や小スケールでは、ノズルがつまった、モジュールが詰まったで、逆洗して、なんとか、生産することは可能である。しかし、量産プロセスではそんなことは許されない。予見できて、回避できる方法論があれば、それを採用するのが、当たり前である。DMR技術がなければ、どうなるか、ノズルやモジュールを詰まらせることができないのなら、CNT原料で発生する不確定な触媒核凝集体を前もって粉砕してつぶすしか方法論はない。その結果が、現状の有様である。粉砕すれば、こなごなである。ネットワーク構造など成立しない。導電性も、熱伝導も、強度もでない、まして、熱可塑性樹脂に混ぜることさえもできない。

現状、電池の大きさ等は、限られるので、正極の活物質を増やせない。そうなると、負極を効率化して、コンパクトにせざるを得ない。負極の活物質はシリコン系となり、その導電助剤の量もより少量で低抵抗が求められる。そのためには、CNTのネットワーク構造が必須とならざるをえない。負極がよりコンパクトになれば、正極の導電助剤も、より高精度化がもとめられる。触媒の量は0.1%以下が求められる。できたCNT分散液をケミカル処理すれば、かならず、導電性はおちる。CNTも切れていくからである。そのために、初期、どれだけ、高い導電性をもったCNTネットワーク構造をつくるかである。触媒を除去すれば、かならず、導電性は落ちる。だから、落ちる分を考慮して、高い導電性のあるCNTネットワーク構造を構築するかが、今後の正極材のキーとなる。

2023年4月4日

美粒のDMR+美粒システムの解繊分散技術のすばらしさ。炭素繊維の導電性とSWCNTの導電性の差異

炭素繊維とは、アクリル樹脂や石油、石炭からとれる有機物を繊維化して、その後、特殊な熱処理工程を経て作られるもの「微細な黒鉛結晶構造をもつ繊維状の炭素物質」ということである。

炭素繊維は、通常は樹脂・セラミックス・金属などを母材とする複合材料の強化および機能性付与材料として利用されています。しかし、基本は、繊維を樹脂に均一に混錬することは不可能です。塗料ではないからです。

CNTの欠点は、触媒が混入していることです。CNT原料の純度を上げていけば、CNTは触媒が抜けた空洞部を埋めるように、固化します。当然に、コストはアップします。そして、粉砕するしか、バラバラになりません。バラバラにすれば、CNTもばらばらになります。CNTの導電性は、できるだけたくさん分散して(チューブができるだけ一本一本にほぐれる状態)しかも、表面が壊れずに、アスペクト比を保持した状態がベストです。ですので、市販品のSWCNT分散ペーストから作った作ったシート状態よりも、触媒核CNT凝集体をDMRで除去して、おらずに解繊した状態からつくった、市販のアスペクト比の高いMWCNTから作ったシート状態の方が、導電性がいいという結果になります。

特に、液状モノマー状態、高粘度流体に、炭素繊維を混ぜるには、炭素繊維をバラバラに切断しなければ、混ぜられません。当然に、切断された炭素繊維、自己組織化機能はありませんので、勝手にネットワーク構造をつくることはありません。炭素繊維は、切断すれば、そこで終わりです。あくまで、強度は、炭素繊維があるところです。しかし、その欠点は、炭素繊維と樹脂との界面です。そこが、一番強度が落ちるところです。また、導電性も炭素繊維が連続してあるから、電子がながれるので、そこが切れていたら、切れた所の導電性はなくなります。

炭素繊維は切ったら、それで導電性は切れます。SWCNTペーストは、塗ればいいだけです。美粒の評価法であれば、38000 S/mが上限に近い値である。

SWCNTシートが、31500S/mぐらいでれば、それだけネットワークがつながっている。理想形83%までの導電性である。

これは、驚異の値である。従来のSWCNTの分散技術であれば、理想形の20%もみたない状態です。どれでけ、美粒のDMR+美粒システムの解繊技術がすばらしいかという事です

2023年4月2日

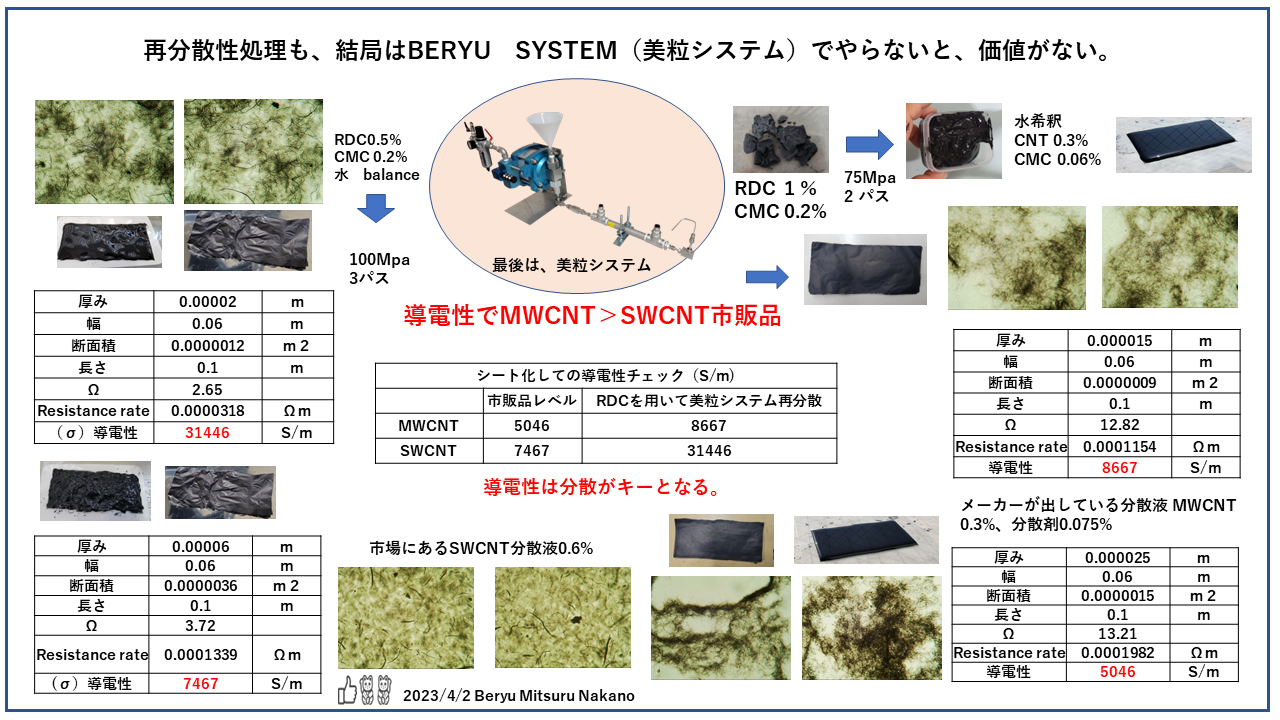

最後は、強い美流を作って、処理しないと、RDC(再分散性カーボン)も価値がない。

二つの水分散体を用意した。どちらも、試作品レベルだとおもうが、それなりの力をかけてつくっている。美粒の判断でいえば、高圧リスクのあるレッドゾーンでの分散品である。

SWCNTは、0.6%、単層カーボンナノチューブを解繊しているから、それなりの粘度である。一方は、0.3%のMWCNT品である。ある程度、水に近い粘度である。分散剤もそれになりに入っている。

この数字は、絶対数字ではなく、相対的な数字として、見てほしい。試験方法も、同じようにやっているので、ほぼほぼ、この上下関係は当たっている。

このMWCNT、数字的にみると、相当、いいものである。MWCNTの分散体としては、たぶん、トップレベルだろう。このMWCNTがいいのは、アスペクト比が大きいことである。長くて直径が太い分、高圧粉砕をしても、それなりのところで止まっている。SWCNTも、それなりのものである。

現状、DMRがなければ、触媒核CNT凝集体が邪魔して、解繊などできない。したがって、なんとか、前処理でビーズミルをつかったり、ろ過をしたりして、高圧分散装置を無理やり通している。それも、美粒の独自の評価値、高圧リスクのあるレッドゾーンで処理している。

RDC(再分散性カーボン)は、触媒核CNT凝集体が除去され、ほぼほぼ、残存触媒の大きさが1μm以下のものものである。乾燥体であるから、CNTは絡まっている。当然に再分散するのに、それなりの装置が必要になる。

RDC(再分散性カーボン)が、必要になるのは、モノマーやポリマーに混ぜ込むときである。一番簡単なのは、モノマーにRDCを練りこむのがはやい。その後、重合したほうが賢い。熱可塑性樹脂(ポリマー)に練りこむためには、温度を上げて、練りこんでいく必要がある。分散剤がないので、樹脂に練りこむには、RDCは、必須である。

そのほかの水系用途に対しては、分散剤が添加されるから、通常の撹拌機レベルでは、市販の高圧分散品には、勝てない。やはり、美粒システム 100Mpaを2パスかけたら、とんでもない世界がでてくる。もちろん、樹脂に関しても、美粒モジュールを組み合せば、さらに良いものが取れるはずである。

結局、RDCに価値があるのでなく、美粒モジュール、それ自身に価値があるのである。DMRは、あくまでも、触媒核CNT凝集体を除去して、CNTを解繊しやすくする手段、ツールであって、解繊の本質ではない。本丸は、美粒システム、肝になるのは、美粒モジュール、そのものの技術なのである。

2023年3月31日

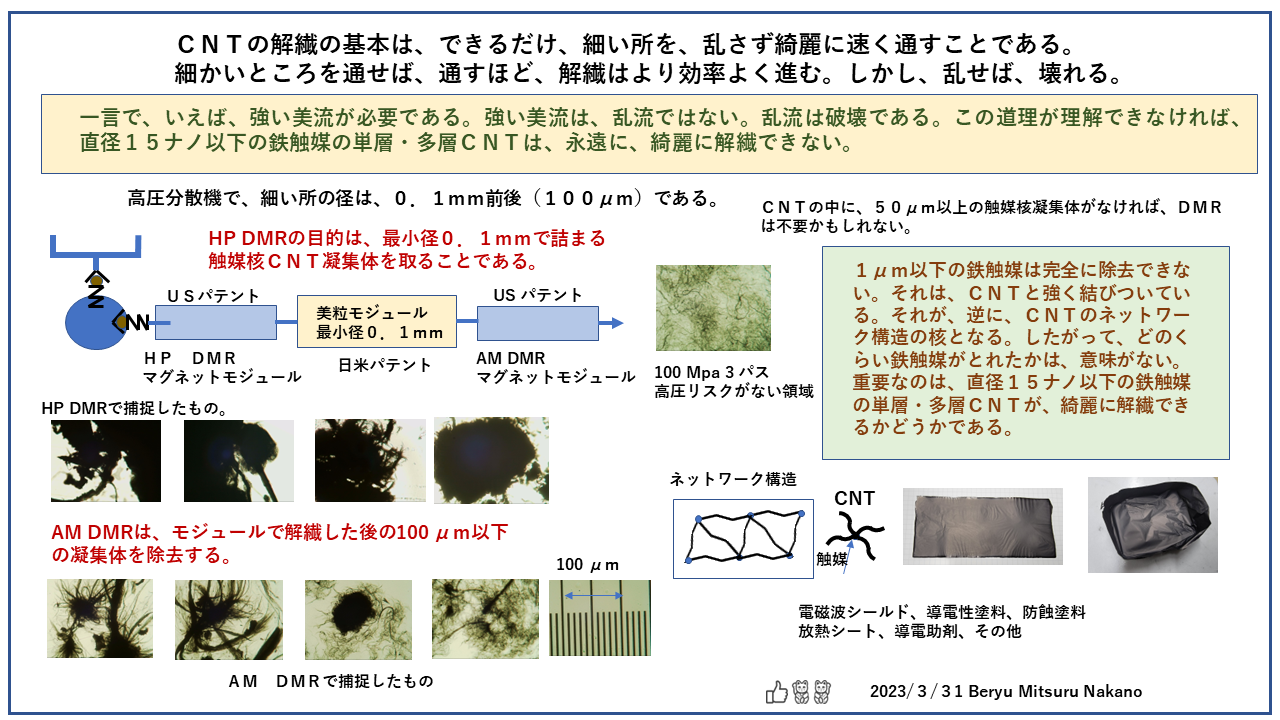

CNT解繊の本質 できるだけ細い所を乱さず綺麗に速く通すことである。

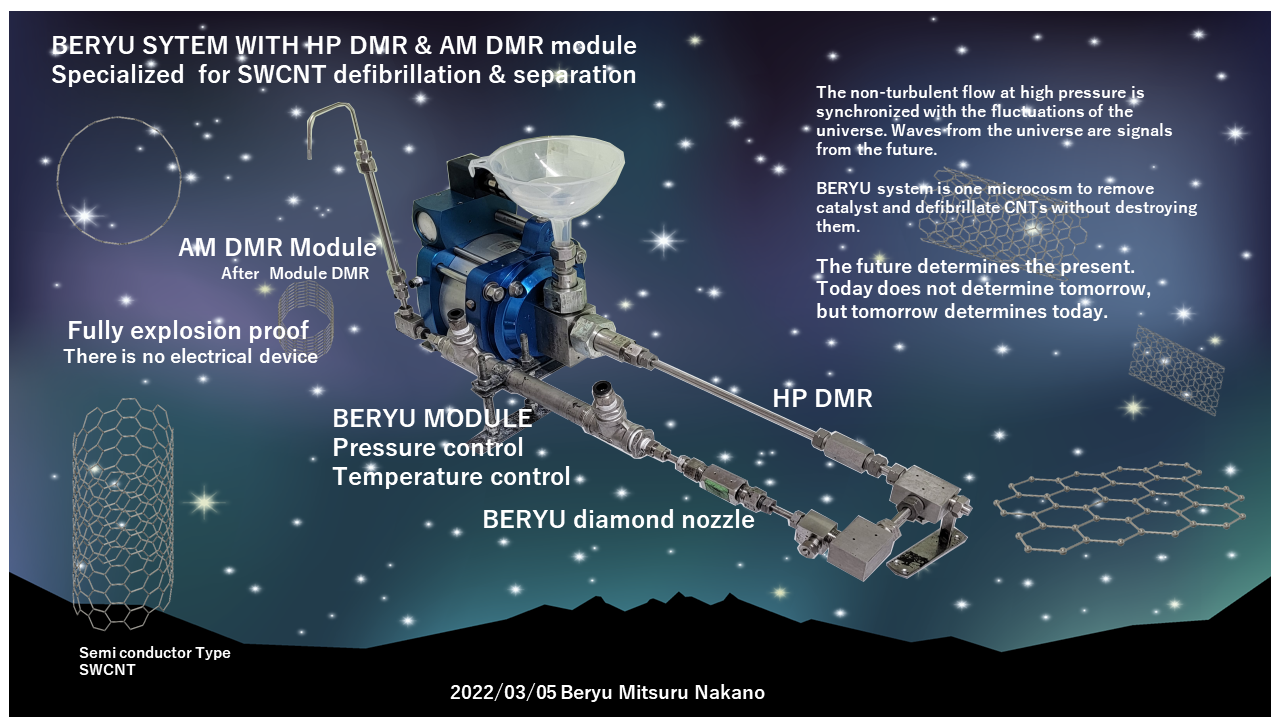

端的に表現すれば、直径15ナノ以下の鉄触媒の単層・多層カーボンナノチューブ(CNT)を綺麗に解繊しようとすれば、強い美流が必要ということである。強い美流とは何かといえば、乱れない流れを作るという事に尽きる。乱れる流れ・乱れない流れを視覚化しようとすれば、連続的水が流れる透明なホースに、気泡が混じっていない状態であれば、乱れない流れ、そこに気泡が間歇的でも見えたなら乱れた流れということになる。

高圧分散装置でいう、細い所とは、具体的に、ノズルやチャンバーやモジュールでの最小径管路をさす。CNTを綺麗に解繊しようとすれば、0.1mm-0.15mmの径を通すことになる。強い美流の強いとは、高圧分散装置でいえば、運転圧力をさす。100Mpa前後が最適なところである。150Mpa、200Mpaだと、高圧リスクが増加する。生産技術を無視するならば、150Mpa,200Mpaあげても、問題はないが、仮にいいものができても、超付加価値なもの以外は、失敗する。高圧リスクを無視した生産技術など、成立した試しがないからである。次に、美流の状態とは、100Mpaで、水運転時、出口側配管に透明なチューブをつけて、連続運転した時、間歇的にしろ、気泡が発生しない状態であることである。それが、強い美流という状態である。

CNTは触媒から生まれる。合成品ゆえ、部分的な凝集、変位が生まれる。それが、触媒核CNT凝集体である。200μm以上で500μmぐらいはある。ロットによっては、800μm近いものもある。その触媒核CNT凝集体の大きさが50μm以下であれば、HP DMR(マグネットモジュール、USパテント取得)をつける必要もない。しかし、直径が2ナノ以下の単層CNTであれば、凝集核は存在する。仮に、一個でも150μmぐらいの触媒核凝集体が存在したらなら、0.1mm-0.15mmの細い所は、それが必ず詰まる。逆洗という作業をしなければならない。生産技術的には、NGである。

それを除去して、細い所を通過させるために、開発したのが、DMRである。細い所の前に置いたのが、HP DMRである。(USパテントでは、DMRをマグネットモジュールという名称で表現しているので、世界的にはいずれ、マグネットモジュールで統合されるかもしれない。)その細い所の後にあるのが、AM DMRである。

HP DMRで捕捉されるものは、100μm以上の触媒核CNT凝集体である。AM DRMで捕捉されるのは、細い所を通過して、CNTが解繊された後の凝集体である。大きさは、100μm以下のものである。

HP DMR+美粒モジュール01+AM DMRをつかって、色々なCNTを解繊したが、一度も、美粒モジュールが詰まったことはない。また、DMRも20リッター処理しても、詰まることはない。もちろん、触媒核凝集体が捕捉されるから、洗浄が必要になる。分解組み立ても、簡単である。予備の磁性体球をもっていたら、5分程度で、入れ替えができる。

美粒のDMR+美粒モジュールの技術は、CNTの鉄触媒を除去するのが目的ではない。あくまでも、CNTを綺麗に解繊することが目的である。解繊と解繊状態を悪化させる要因を除去するために必要なのが、DMR技術である。したがって、解繊したCNTには、触媒は残存する。光学顕微鏡で見えても、点ぐらいの大きさであるから、1μm以下のものだろう。それが、どのくらい残存するかは、使用されるCNT次第である。

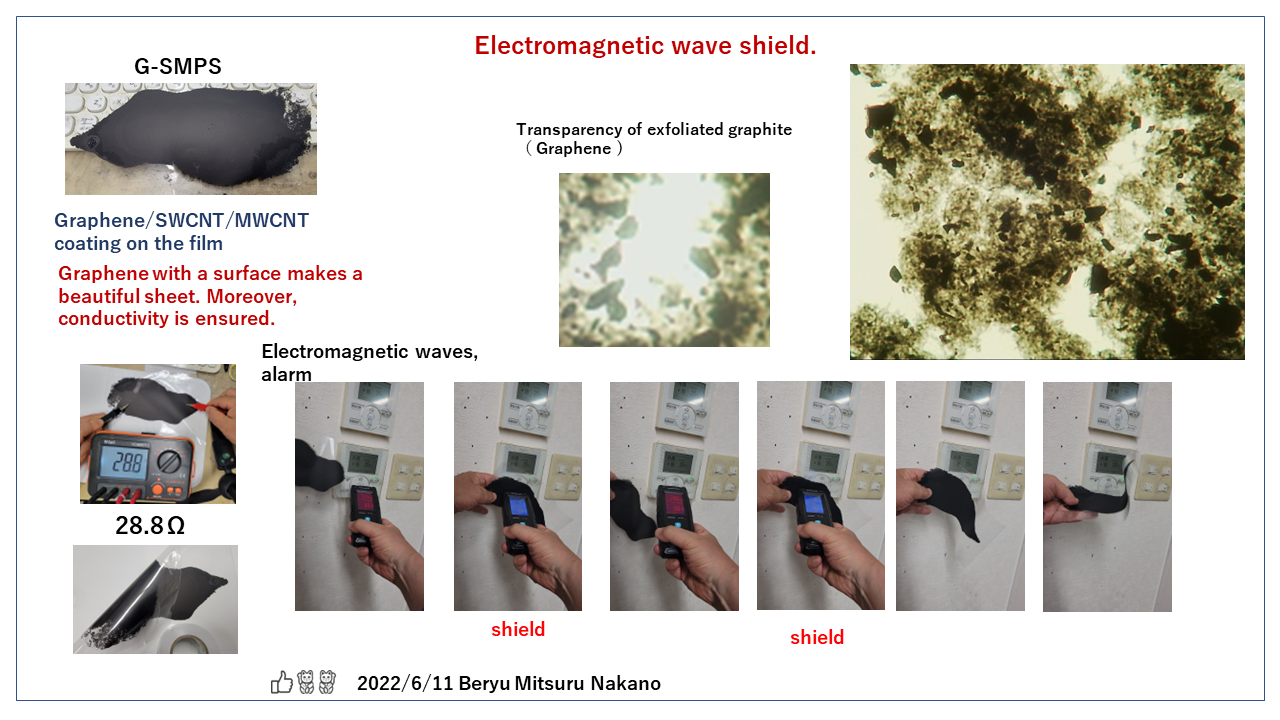

CNTにバインダーをいれて解繊する目的に、シート化がある。電磁波シールド、放熱シート、導電性塗料、防触塗料、補強フィラーがあり、導電助剤しての機能も含まれるかもしれない。それは、CNTのネットワーク構造を構築させることが重要である。

粉砕すれば、CNTは切れてしまう。当然に、1μm以下の触媒粒子を粉砕すれば、それにつながっているCNTも破断する。ある程度のアスペクト比を保持した解繊されたCNTが必要であれば、結果的に、微細な鉄触媒は残存することになる。それが、ネットワーク構造の核となる。

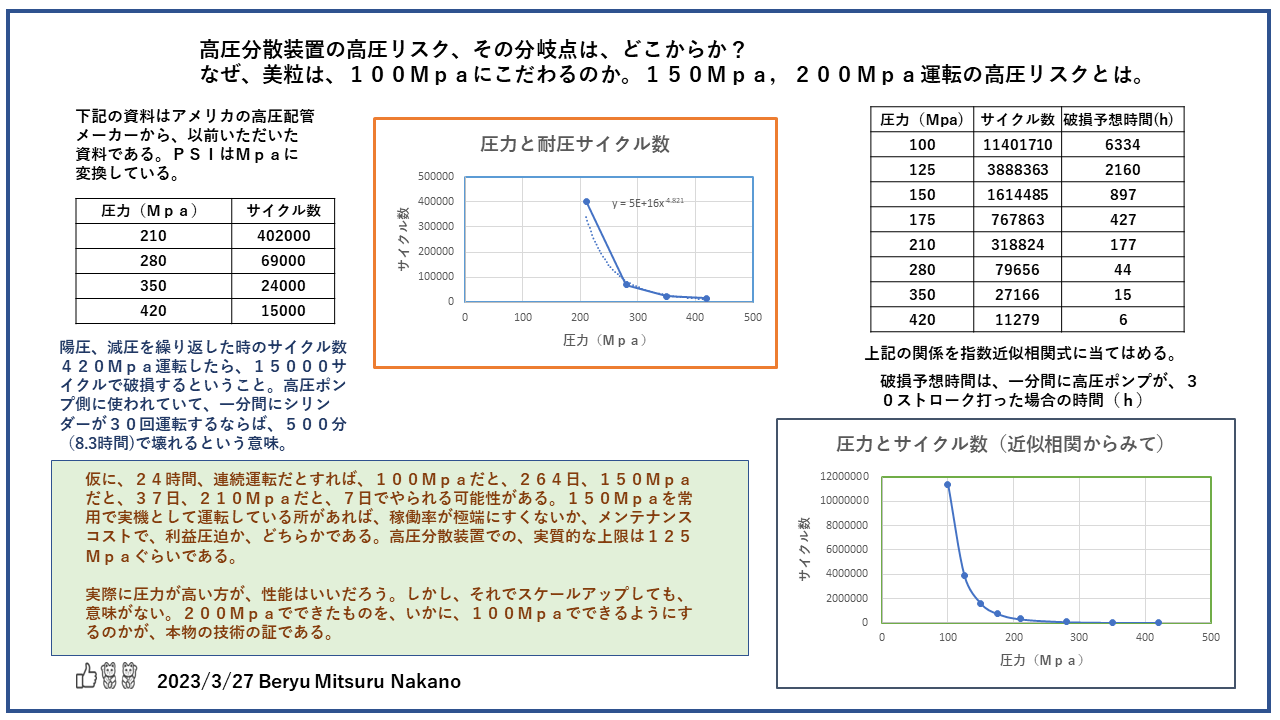

2023年3月27日

甘い誘惑、高圧分散機、150Mpa以上の運転の高圧リスク

高圧乳化分散機、私は、もうかれこれ、40年、近く、この装置と関わっている。何が問題かも理解している。高圧乳化分散装置に関して、分散原理に関して、オリジナルな特許をもっているのは、たぶん、美粒ぐらいだろう。もちろん、特許など、そこに新規性があれば、たとえ、それが荒唐無稽でも、特許成立する。ただし、特許の年金を支払っても、それに見合うだけのものがあればいい。特許の年金未納で、権利が消滅する特許は多々とある。つまり、意味のないものは、自然的に淘汰されることになる。

できるかできないか、実証のための実験と、量産化検討のための実験とは、根本的に目的がちがう。実証のための実験、高圧分散機であれば、X軸に圧力、Y軸に、効果を示す定量値がくるだろう。力に対して、どう変化するか、ものが微粒化するうえで、重要な可変項目である。50MPa, 100Mpa,150Mpa,200Mpa,250MPaと圧力を上げる。大体、150Mpaから、200Mpaぐらいで、ものの状態が変化する。それで、いいものが取れたといって、それで量産化しようとすると、大抵はどこかで頓挫する。莫大な資金を投入して、プラントをつくる。新聞で大々的に、発表する。世間は、よくなる。市場はよくなる。日本はよくなる。それにつられ、その企業の株価は上昇する。しかし、10年、20年、たって、どうなっているか、なにも生まれない。国産の旅客機は飛ばず、国産のロケットも、飛ばない。隣国では、核弾頭搭載可能な大型ロケットを、毎月、飛ばしている。

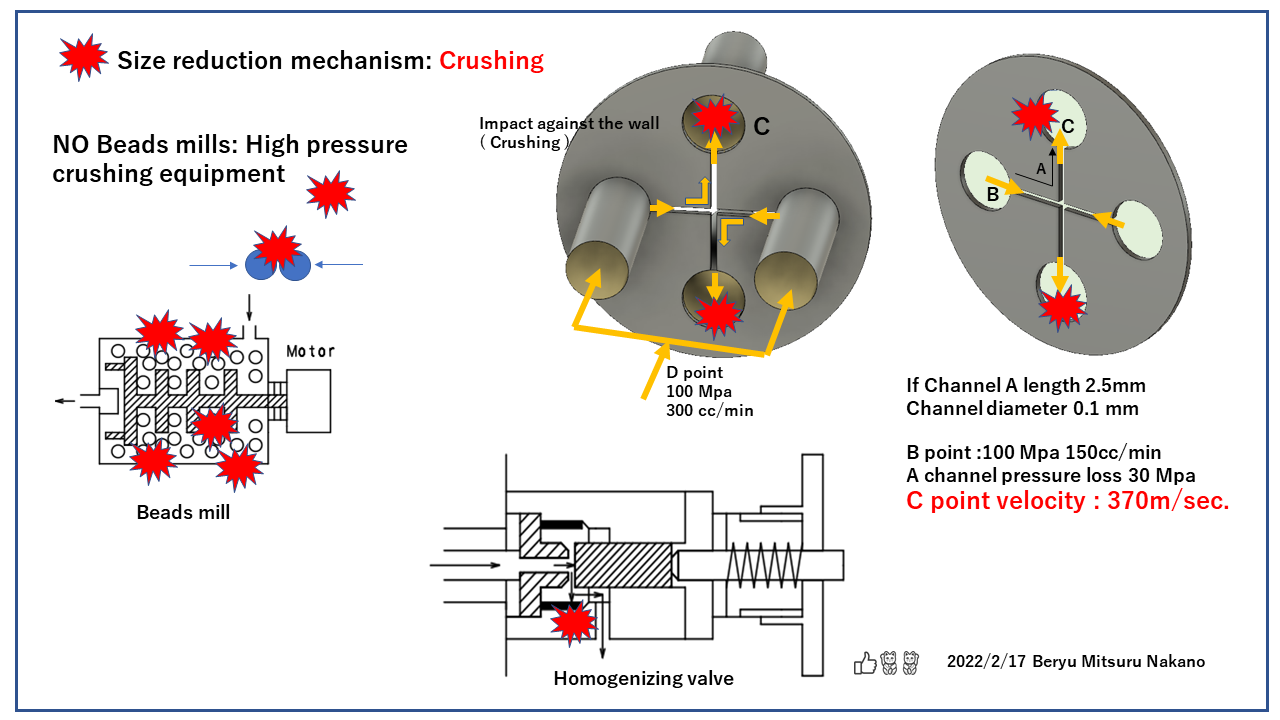

高圧分散機、もともとの発想は、牛乳の脂肪球を小さくすることから始まっている。バルブシート、スプリング入りのハンドルで間隙を小さくするもの、スプリングが開く力が圧力となる。大体、運転圧力が、50Mpa前後である。そのバルブシート式の高圧分散機の実用の上限が100Mpaぐらいである。高圧乳化分散機の考え方を変えたのが、その可変する間隙を固定化したことにある。1986年度のUSパテント、もともとの特許の請求項は、NO MOVING PARTということであった。スプリングによる圧力変動を、なくすことが、そもそもの出発点である。世界にある高圧分散装置は、バルブシート方式か、チャンバータイプ、ノズル固定式のどちらかである。日本にあるチャンバータイプは、殆どが海外製のコピーである。いろいろ、各社ジオメトリーで、変化をつけて、差別化しているが、基本的に、原理は同じである。

高圧パーツは、その疲労度は、圧力に対して、指数関数的に変化する。リニアでの変化ではない。圧力が高くなればなるほど、高圧リスクは高まる。アメリカの高圧配管メーカーから、昔、特別にいただいた資料を公開する。

210Mpa 402000回で、破損、420MPa 15000回で破損、その間をプロットすれば、明らかに、指数関数的に変化しているのが、わかる。これは、アメリカでのデータで、理論値でなく、実験値である。これをエキセルでの指数的な近似値相関式に当てはめると、y=5E+16x^(-4.821)という数式がでてくる。それで、圧力を100Mpaから下記のスライドのように割り振ると、下記のようなグラフがでてくる。変動はあるだろうが、傾向はおおむね、その通りである。

高圧ポンプは、吸引と圧縮を繰り返す。その周りの配管もチャッキ部までは吸引と圧縮を繰り返す。最大の高圧リスクは高圧ポンプ回りである。エキセルで割り出した近似値相関式(指数)によると、破損予想時間、100MPaで、6334時間、24時間連続運転すれば、264日もつ。150Mpaで、897時間、24時間連続とすれば、37日、210Mpaならば、177時間、24時間連続とすれば、7日で破損予想時間に到着する。

これが、実体である。試験機で、150Mpa、200Mpaで量産化計画するのが、まず、無謀である。まして、粉砕型のノズルでは、何かにぶつけて、細かくする。そうなると、試験機で、ノズル径、0.1mmをつけても、量産機では、ノズル径、0.25mm、装置によってはノズル径0.5mmというところもある。圧力が仮に同じでも、径が違えば、横のせん断の勾配がことなる。仮に、ぶつけても、径の幅の違いが、偏差の違いとなる。どのみち、分級が必要となるので、粗大粒子をより多くつぶすということになる。高圧分散機の最大の悲劇は、スケールアップで、粗大粒子が増えるので、再現するために、試験機で設定した圧力よりも、必ずUPすることである。径の偏差分、UPする。装置の最高圧力に近いところで運転する。そうなると、ますます、高圧リスクは増大する。

カーボンブラックの解砕は点、黒鉛の剥離は面、CNTの解繊は線でのはなし。CNTの解繊がうまくいかないのは、触媒核CNT凝集体の問題と、粉砕機構によるCNTの線の切断の問題がある。高圧になればなるほど、チューブの切断が増えてくる。CNTは、美粒の方式で、100MPaぐらいが妥当なところである。

DMRは、USパテントを取得している。DMRがあれば、そこで、 触媒核CNT凝集体は除去されから、圧力もそれほど、かけなくても、綺麗に解繊される。しかし、DMRがなければ、ある程度、強制的に、CNTがノズルを通過するようにしなければならない。そのために、圧力を上げて運転する。触媒核CNT凝集体が詰まり気味に、ノズルを通過すれば、その出口側で、触媒核は破裂して割れる。それと同時に、CNTも破断する。触媒もこわれ、CNTもこわれ、装置も壊れる。まともに、CNT解繊ができるものなどない。ビーズミルの世界では、マイルド粉砕が推奨されている。触媒がある程度のこっても、バンドルが解繊されなくても、まだ、アスペクト比が残っている方が、価値があると見ている。

いずれにしても、圧力がたかくなれば、高圧リスクは指数関数的に増加する。それが急激に変化するのが、100Mpaを越えてからである。私は40年間、高圧分散装置を見てきた。高圧配管部品は、ほぼアメリカ製、40年、変わらない。加工技術は進歩したが、母材は変わらない。そうなれば、高圧分散装置の高圧ポンプ回りのリスクも変わらない。なぜ、美粒は、100Mpaにこだわるのか。結局、スケールアップした時の高圧リスクが解消されないからである。

単層カーボンナノチューブ(SWCNT),不純物15%の廉価品、それを100Mpa、3パス程度で解繊する技術は世界にない。それを現実化したのが、DMR+美粒モジュール01である。もし、150Mpa、200Mpaでやったら、どうなるか、必ず、量産化したときに、破綻する。それが、美粒が100Mpaにこだわる最大の理由である。

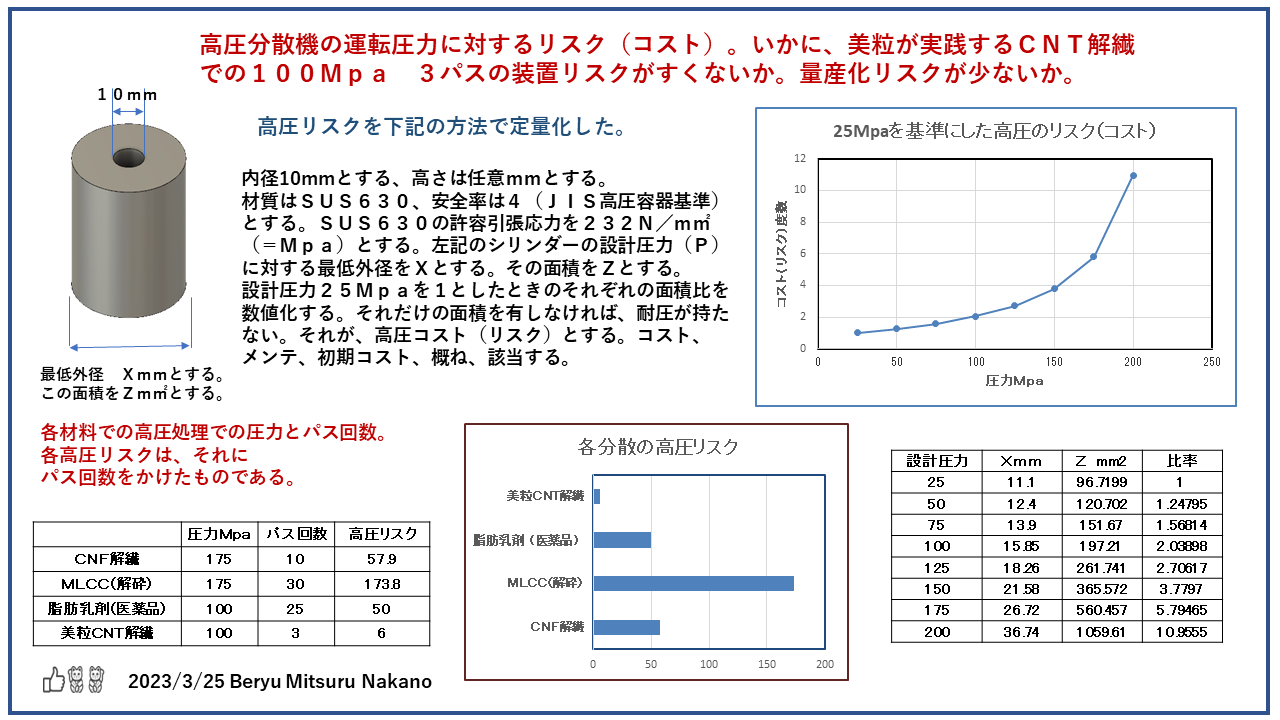

2023年3月25日

高圧分散装置の高圧リスクとは、圧力とパス回数との関係。

ものができることと、それが量産化して世の中を変革するものになる、それができることとは、まったく異質なものであることを理解できない人がいる。ものができても、費用対効果がなく、現実化されなかった事例は山ほどある。ものができても、スケールアップできないで、失敗に終わった事例も多々とある。

むかし、美粒は、NANO3000というものを作っていた。装置として、簡単に圧力が200Mpaあがって、分散ができていた。最高設計圧力は、280Mpaぐらいまで、想定していた。しかし、現実的に、量産化すると、いろんな弊害がでてきた。美粒は、現在は、そんな馬鹿なことはしない。200MPa 以上かけて、できたものを、いかに、100Mpaでできるかを、検討してきた。それで作り上げたのが、美粒モジュールである。日米の特許を取得している。化粧品のリポゾーム、200Mpa 以上かけていたものが、100Mpaでできるし、合成スメクタイトを利用したピッカリング乳化も、以前なら、200Mpaかけていたものが、100Mpa 2パスで同じものができる。CNTに関しては、さらに、特化している。鉄触媒のSWCNT,MWCNTの触媒核を中心としたCNT凝集物を除去しながら、CNTを折らずに、綺麗に解繊する技術を作り上げた。ほとんど、前処理も簡単な作業で、100Mpa 3 パスでできる。

当然に、金(プロセスと手間)をかければ、どんなものでもできる。たとえば、CNTの純化解繊作業、美粒と同じものができるという人がいるだろう。その人たちに問いたい、高圧分散をしているなら、100Mpa 3パスという条件で、前処理は手撹拌程度で、それでできますかという事である。DMR+美粒モジュールなくして、本当にできるのですか、という事である。繰り返す、ものができることと、それが量産化して世の中を変革するものになる、それができることとは、まったく異質なものであることを理解していますかという事である。いいものが、できる。企業であるから、利益が必要である。仮に、そのプロセスからみて、1000円が妥当だとする。仮に、おなじ結果をしめすものが、100円ででてきたら、どうなるのか。1000円が、本当に最安値なのですか、である。

世間の人は、高圧分散機などの装置概要など、わからない。大学の先生も著名な研究機関で用途開発を行っている人も、高圧分散機の圧力など、あまり気にしていない、重要なのは、結果に対して、できることであって、そのものが、量産できるものかどうか、あまり意識していない。だから、下記に上げる高圧分散機の高圧リスクの概念も希薄なはずである。しかし、これからの日本、常に、費用対効果を考えて、研究開発を進めないと、大変なことになる。今は、まだ、職人芸が伝承されていて、いい加工品を作る中小零細企業ががんばっている。しかし、その職人芸を持っている人も、いずれ、いなくなる。そうなれば、日本に、ものづくりできる人がいなくなる。日本は、このままでいけば、三流国家となり、少子高齢化で、他民族に日本は、乗っ取られる。

高圧リスクを下記の方法で定量化した。下記のスライドを参照してもらいたい。

内径10mmとする、高さは任意mmとする。材質はSUS630、安全率は4(JIS高圧容器基準)とする。SUS630の許容引張応力を232N/m㎡(=Mpa)とする。左記のシリンダーの設計圧力(P)に対する最低外径をXとする。その面積をZとする。

設計圧力25Mpaを1としたときのそれぞれの面積比を数値化する。それだけの面積を有しなければ、耐圧が持たない。それが、高圧コスト(リスク)とする。コスト、メンテ、初期コスト、概ね、該当する。

圧力、100Mpaと200MPaの違いをみれば、単に2倍としかみない。その2倍の力がどれほどの差を生み出すか、定量化できる指標がないと、勘違いする。実際に、何がちがうのか、どのような影響がでるのか、指し示さなければ、永遠に理解できない。それを圧力容器の面積比として、定量化した。SUSで一番固いのはSUS630である。だから、高圧シリンダーでは、大抵、SUS630相当を使う。圧力容器としてみれば、その耐圧に耐えられるだけの厚みが必要になる。それだけ、コスト=リスクが必要となることである。

高圧分散で、前処理がきちんとしていれば、1パスでいいが、大抵は、前処理は不均一である。したがって、最低でも2パス必要となる。前処理が、手撹拌程度なので、美粒が処理している100Mpa 3パスというのは、最も効率がよく高圧リスクが少ないものである。

200MPa 3 パス処理すれば、高圧リスクは、33である。100Mpa 3パスなら、高圧リスクは、6である。これは、高圧リスクを見るうえで、的を射た定量値である。シリンダーがそれだけの耐圧が必要になる、すべてが、それに準じる、配管、フィッテング、それに付随するもの、それだけ、コストがUPするし、それだけ、単価が高くなる。それだけ、負荷が加わるから、プランジャーへの座屈、シールへの負荷、温度上昇、すべてに対してリスクが増える。この高圧リスク、指標としては、ほぼ、当たっている。すくなくとも、150MPaを上げて、仮に量産していても、高圧リスクが高いので、メンテナンスコストで、利益を圧迫している。100MPa 以下で、同じものが、さらに、よりいいものが取れるなら、150Mpaという運転圧力も、いずれ消滅する。

2023年3月22日

RDC(再分散性カーボン)、コンクリートに混ぜる。その可能性。

コンクリートにCNTを混ぜる。軽量化、強度化目的である。これができたら、世界はかわる。しかし、実際には、うまくいかない。なぜいかないのかといえば、CNTには触媒(鉄)がついているからである。アスペクト比が高いCNT、それは確かに、凝集する。しかし、きれいに解繊すれば、自己組織化しネットワーク構造となる。世間で言われているCNTの凝集は鉄触媒から生まれる。

DMRのように、磁性体球を高圧側につけて、そこにせん断と磁力と圧力とで、CNTの中に潜む鉄触媒を除去しなければ、綺麗に、解繊などできない。アメリカのパテントでは、このDMRをマグネットモジュール(Magnet module )と表記されているので、DMRの概念は、いずれ、Magnet Module と表記されることだろう。HP DMR(HP Magnet Module )の後には、美粒モジュール01がついている。このモジュールの最小径は0.1mmである。前処理は、手撹拌程度である。HP DMRがなければ、いかなる鉄触媒のMWCNT,SWCNTも、最小径0.1mmは、通過しない。かららず、詰まってしまう。

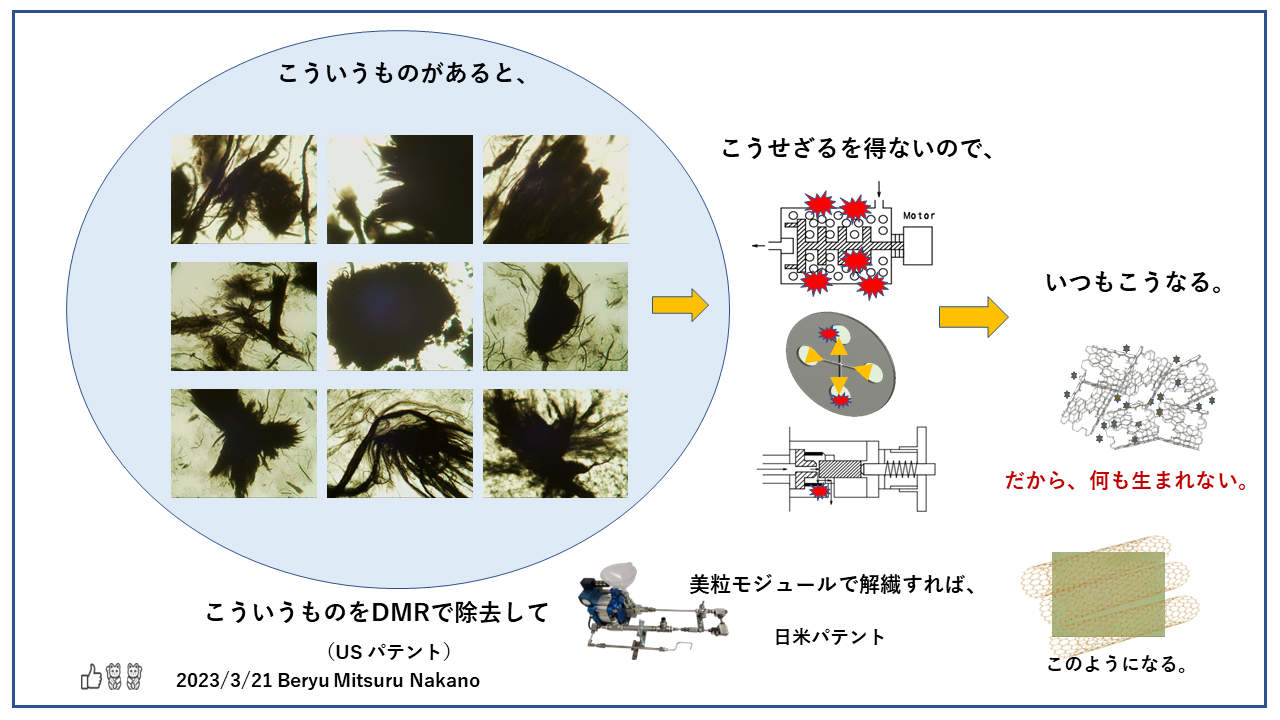

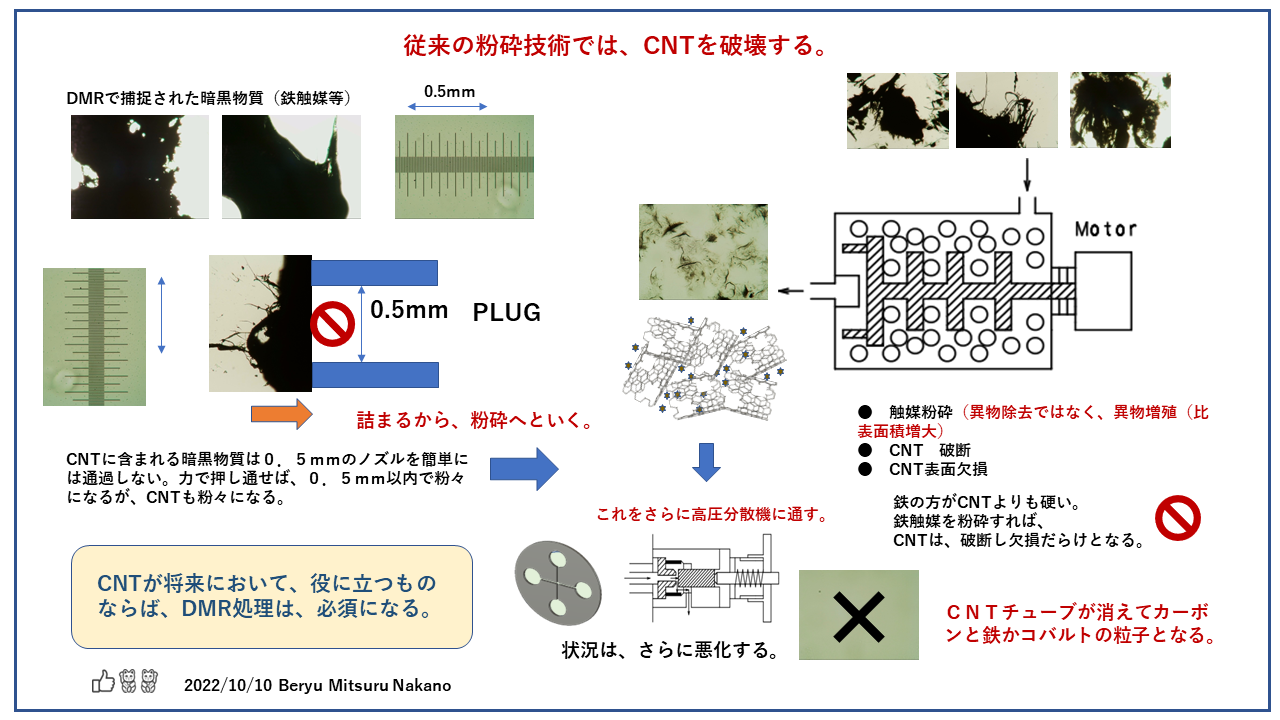

通常はどうしているか、前処理で、ビーズミルをつかうか、処理するCNTが通過する大きさの高圧分散機のノズルをつかって、その鉄触媒の凝集体をつぶしている。そうしなければ、CNTバンドルを解すことなどできないからである。しかし、その段階で、CNTは、折れて、壊れている。なぜなら、鉄とCNT、どちらが固いかの問題である。鉄が粉砕されたら、周りのCNTも粉々になるのは当然である。下記のスライドのように、こういうものがあると、こうせざるを得ないので、いつもこうなる。だから、何も生まれない。これが、20年間のあり様である。

では、粉砕された鉄がCNT分散液からとれるのかどうかである。大きければ、磁力が強いから、マグネットフィルターでも取れるだろう。しかし、粉砕された鉄は、なかなかとれない。ケミカル処理をすれば、CNTにもダメージがかかるし、それだけ、コストがかかる。うまくやっても、0.2-0.3%ぐらいは、鉄触媒は残存すると言われている。LIBの正極の導電助剤に使うには、0.1%以下にしなければならない。現実、残存鉄触媒があるため、なかなか使えない。最大の理由は費用対効果である。従来の粉砕、分級の考え方からは、CNTの用途展開は生まれない。

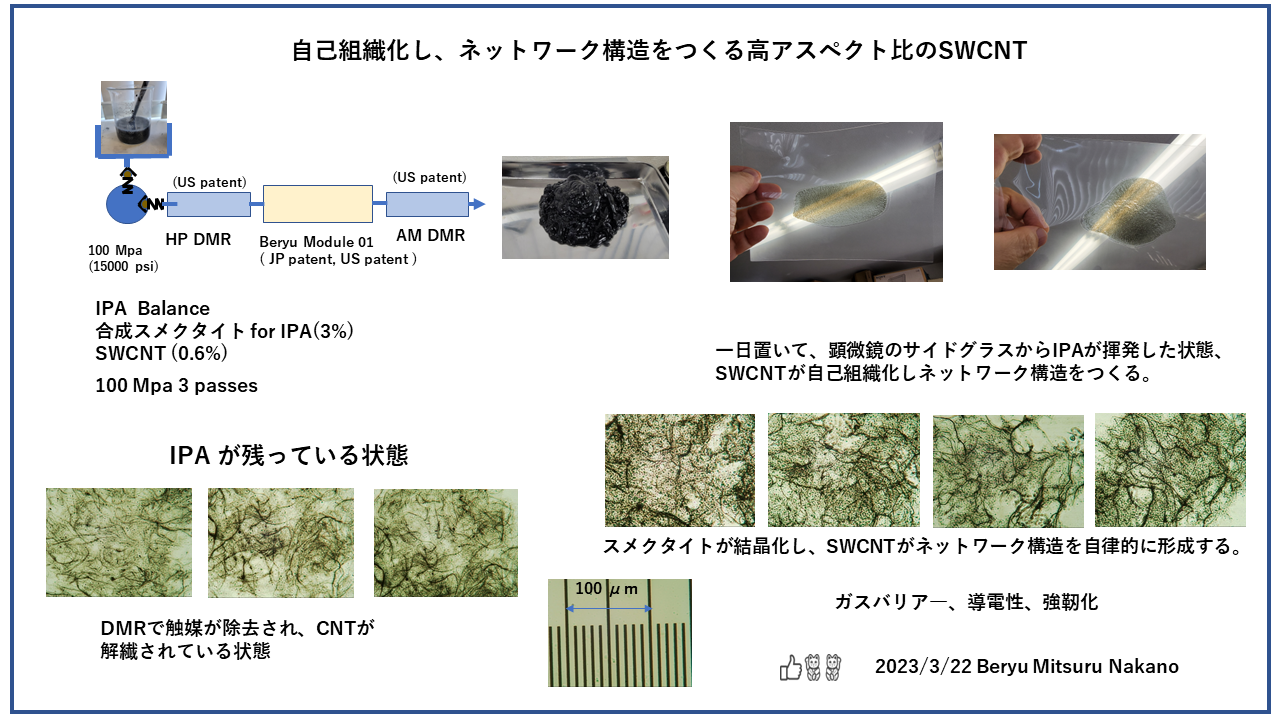

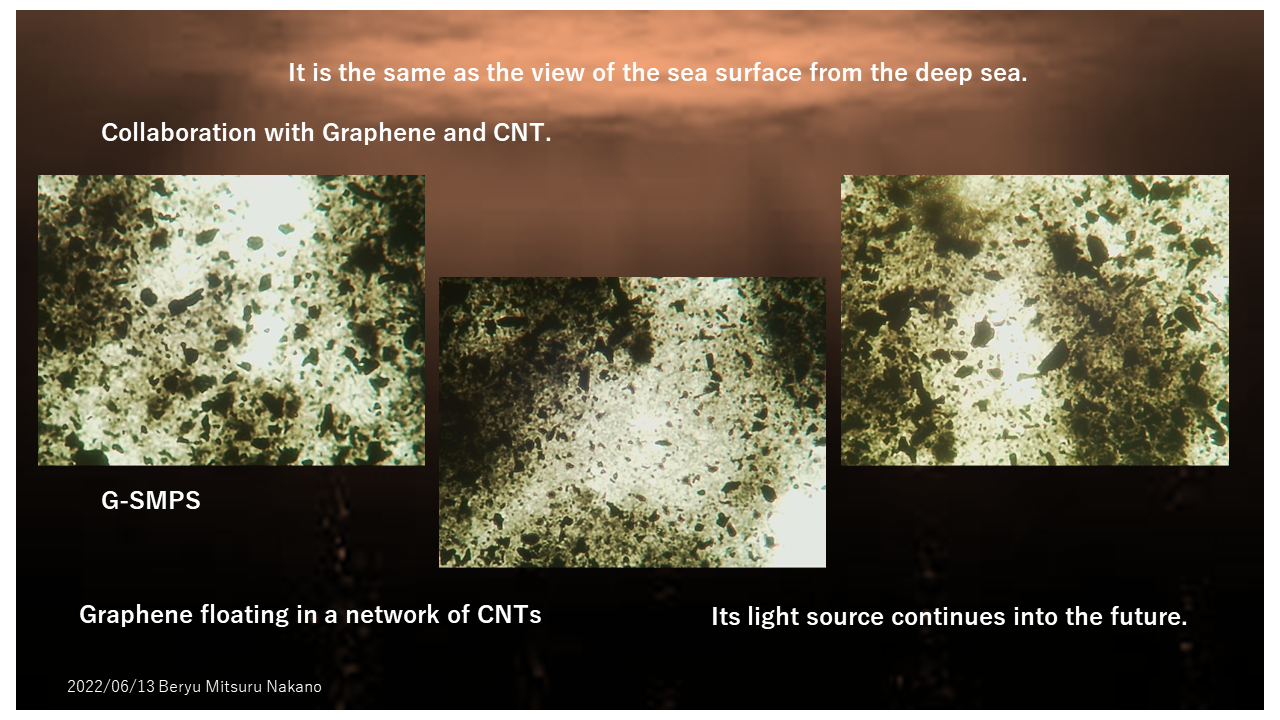

下記のスライド、自己組織化し、ネットワーク構造をつくる高アスペクト比のSWCNT、のスライドを見てほしい。ベースはIPA,それにIPAになじむ合成スメクタイト3%、それにSWCNT(0.6%、純度は85%品)、スメクタイトが剥離し、SWCNTが解繊する。したがって、このような粘度で出てくる。それを、IPAで希釈して、PPの上に塗布すれば、スライドのような模様が現れる。

それを、光学顕微鏡で覗いてみる。初期はIPAがのこっているから、解繊されたCNTはばらばらで、方向性をもたない。IPAに疑似溶解している合成スメクタイトもみえない。しかし、一日経過すれば、スライドガラスとカバーグラスに挟まれた試料から、IPAがとぶ。

一日後、IPAが飛んだ状態の顕微鏡写真がどうなっているのかである。スメクタイトが結晶化して、一面をおおっている。そして、解繊されたSWCNTが、自己組織化し、ネットワーク構造をつくっている。スメクタイトが分散剤の役目を果たしている。顕微鏡写真には、大きな鉄触媒の残骸もみえない。DMR(Magnet Module)で捕捉されているからである。したがって、触媒を凝集核となすCNTの凝集はない。これほど、アスペクト比のあるSWCNTが網目状に、ネットワーク構造が取れているような顕微鏡写真は、美粒にもない。スメクタイトのガスバリア性、CNTの導電性および、ネットワーク構造での強靭化、それに対候性や金属付着性の樹脂をつけて、鉄の下地の防蝕塗料として使用したら、鉄は錆びない。鉄の劣化はおきない。

スメクタイトが、コンクリートと置き換えたら、同じようなことが生まれると予想する。コンクリートは、主に、セメントと水と減水剤(界面活性剤)で構成される。したがって、RDCとして、水+CNT+コンクリートに使われる活性剤に合う分散剤を使用することになる。水を全部、飛ばす必要もない。どのみち、水と混和するはずであるから、後は費用対効果の問題である。解繊されたCNTに界面活性剤が練りこまれた状態であるから、飛散することはない。後は、ハンドミキサー程度で、再分散できればいいだけである。それをいれて、均一に混ぜれば、後は、減水剤がきいて、コンクリートが固化していく。触媒凝集核がないから、それが凝集することもなく、アスペクト比のあるCNTが自己組織化で、ネットワーク構造を形成してくれたらいいだけである。意外と早く、実用化への道が開けるかもしれない。それだけ、コンクリートの劣化は身近に迫っている問題である。

2023年3月12日

RDC MWCNT ミキサー程度で、再分散可能。樹脂やゴム、コンクリートにも低エネルギーで再分散。世界が変わる、インフラが変わる。

MWCNT ( A) ( 径6ナノ、長さ100μm)とMWCNT (B)( 径40ナノ、長さ300μm)とを用いてのRDC NWCNT(再分散性カーボン)を作ることである。基本的に、MWCNT(A)を多く入れればいれるほど、RDC化した時、再分散性をするのに、より多くの再分散力が必要になる。なぜなら、触媒が外れれば、CNTが折れていなければ、それだけ、アスペクト比が大きいため、乾燥すれば、CNTが丸まって再凝集する。それを再分散するには、それなりの力が必要になる。

ちなみに、MWCNT (B)( 径40ナノ、長さ300μm)が全体のCNTの40%以上ないと、ミキサー程度では、きれいに、再分散しない。それで、シートをつくっても、うまくいかない。ミキサー程度で、RDC MWCNTがある程度再分散するには、最低でも40%ぐらいはMWCNT (B)( 径40ナノ、長さ300μm)が必要になる。当然に、CNTの品質ということでは、径6ナノ、長さ100μmのMWCNTの方が優れている。シートを作ったときの、表面の粗さをみればそれがわかる。再分散時で、高圧分散処理(美粒モジュールでの100Mpa 2パス処理)での導電性の比較をしてもわかる。

圧巻の資料は、スライド2枚目にある。(表題)RDC MWCNT 再分散は、簡単なプロセス。RDC MWCNTの再分散装置 次第である。

変数1から4まで、列記した。結局、重要になるのは、再分散装置のせん断力次第ということになる。大体、美粒の装置で、100Mpa 1回通せばOK、均一さが必要なので、2パスは必要。実験スケールが小さいので、ハンドミキサー程度のものと、高圧分散、100Mpa とでは、イメージがつかみにくいが、量産スケールとしてみれば、天と地ほどの差はある。少量のハイエンド目的なら、生産量は大したことがないので、現状のBERYU MINI程度で十分である。それであれば問題はない。しかし、量産となれば、高圧分散となると、100倍以上のエネルギーがかかる。それだけ、ハードルが高くなると見ていてもいい。この実験でハンドミキサー程度と書かれていれば、量産になっても、さほど、問題はでない。いままでの日本の生産技術のレベルからみれば、大したことはない。圧力をせん断にかえ、そのモジュールの減圧勾配と温度勾配調整をすれば、ハンドミキサー程度であれば、最大1Mpa も出るポンプで十分である。すこし、CNTの凝集体が増えても、最大2-3Mpa上がるポンプであればいい。熱可塑性樹脂の溶融温度が高くても、それに対応する構造のポンプをつかえばいい。2-3Mpa用に対応する美粒モジュールを設置すれば、熱可塑性樹脂に、均一的にRDC MWCNTは、再分散する、再分散できるような、再分散装置を選定すればいいだけである。

重要ポイント (スライドに書かれているポイントを明記する)

CNTは、発がん性のリスクがあると、見られている。どのCNTも発がん性がないと証明はできない。RDC MWCNTは、原末よりも飛散性リスクはないが、それでも、絶対に飛散しないかと言われれば、NOである。0.1%でも発がん性リスクは、存在する。したがって、各CNTメーカーが提示している操作ガイダンス等に準拠して、取り扱いしてもらえたと思う。RDC MWCNTを何かに混ぜたあとは、リスクはない。国際的にも、発がん性のリスク管理に関しては、CNT粉を何かに入れるまでの間にある。もちろん、CNTは危ないと認識して、特に、ここに使用されているMWCNTが、径と長さから、危ないとみれば、使用しないほうがいい。美粒が実験した限り、デメリットよりもはるかに、メリットの方があると判断している。それは企業判断にゆだねる。ただし、いままでは、触媒とべったりくっ付いたCNTであったため、粉砕する以外に使い道がなかった。粉砕すれば、CNTの機能など、現れない。しかし、RDC CNTがでれば、CNTの優位性が顕在化する。CNT評価よりも、RDC CNTの評価が上がれば、発がん性リスクに対する考え方も変わるかもしれない。

なぜ、RDC MWCNT ミキサー程度で、再分散可能が、重要なのか、それは、簡単だからである。アスペクト比の高いMWCNTやSWCNT,これを粉で入手して、簡単に解繊できるだろうか、NOである。粉砕したら、CNTの価値が下がる。なぜ、高価なSWCNTが使用されるか、今よりもいいからである。高くても、売れる市場があるからである。しかし、汎用性の高い熱可塑性樹脂やコンクリートに、SWCNTが使えるだろうか、それが、ミキサー程度で、再分散できるなら、いい。分散剤をいれずに、低張力の溶媒で、触媒を除去しながら、解繊し、分散液をつくる。それを乾燥させる。RDC SWCNTである。触媒が凝集核である。しかし、径の細いアスペクト比の高いCNTは、自然と絡みつき凝集する。再凝集である。当然に、それを、再分散させる必要がある。もちろん、そこで、力をかけて、ボロボロにしたら、CNTをRDC化する意味がない。あくまでできるだけ、RDC化した時のアスペクト比を維持したままで、低エネルギーで再分散させることが重要なのである。

RDC化しないで、コバルト系MWCNTを従来の高圧分散装置をつかって、どのくらいの圧力で、どのくらいのパス回数を通しているのか、鉄触媒のSWCNTをボロボロにしながらも、どれだけの圧力で、どのくらいのパス回数を使用しているのか、それが、すべて生産コストに跳ね返ってくる。

DMRを使わなくても、コバルト系MWCNTを綺麗に解繊するには、100Mpa 3パスで十分である。DMRを使えば、15%触媒を含む不純物があるSWCNTも100Mpa3パスで、世界最高水準まで、簡単に解繊する。

材料屋や加工屋の企業の人は、装置のことなど、分からない。RDC CNTに再分散時、ミキサーでできるものと、高圧分散(美粒の装置での話)で、100Mpa 2パスかかるのでは、天と地との差がある。ハンドミキサー、通販で、3000円である。美粒システム、簡単な仕様でも300万はする。他社のCNTには役に立たない装置でも、500万、1000万はする。3000円と300万でのコスト差である。美粒の経験則では、ハンドミキサーで分散するものなら、そのエネルギーを圧力でみれば、1Mpa以下で十分であると判断する。溶融熱可塑性樹脂の高粘度体をおくながら、RDC MWCNTを解繊させるには、2-3Mpaもあれば十分である。高温仕様で、耐圧2-3Mpaの偏心式スネーク等のポンプに、美粒モジュールをつければ、簡単にできる。その熱可塑性樹脂のTG以上に温度を上げた時の粘度、RDC MWCNTの分散具合等を、みれば、最適な美粒モジュールを作ることは、至極簡単なことである。

CNT解繊を、いつも他人任せで、自分でやったことがないから、ハンドミキサーで再分散できることの重要性に気づかない。私は、世界を激震させるようなことを、臆することなく、公開しているのである。CNTが、ハンドミキサー程度で、分散することなど、あり得ない。普通は、ハンドミキサー程度でも、分散はできるが、たいしたことがないと、思いこむ。だから、情報を見逃す。

確かに、ハンドミキサー程度で、再分散性に寄与するMWCNTは、剛性のある繊維構造に分類され、発がん性リスクが比較的高いものとして、評価されている。しかし、繰り返すが、それは、絶対にそうなるとは言えない。もちろん、発がん性リスクがないとは、どのCNTにも言えない。相対的に高いと言われているだけである。もし、RDCを使わなく、通常のMWCNTと同列に扱うのなら、私も当然にMWCNTの選択肢から外す。効果効能がほぼ同じなら、より安全性の高い方を選ぶのが当然だからである。

私は、もうたばこは吸わないが、いまでも、ショートホープやピースをすっている人がいる。それに比べたら、遥かに安全である。各CNTメーカーが提示している操作ガイダンス等に準拠して、取り扱いすれば、問題はないはずである。

RDC MWCNT ミキサー程度で、再分散可能。まちがいなく、世界が変わる、インフラが変わる。

2023年2月12日

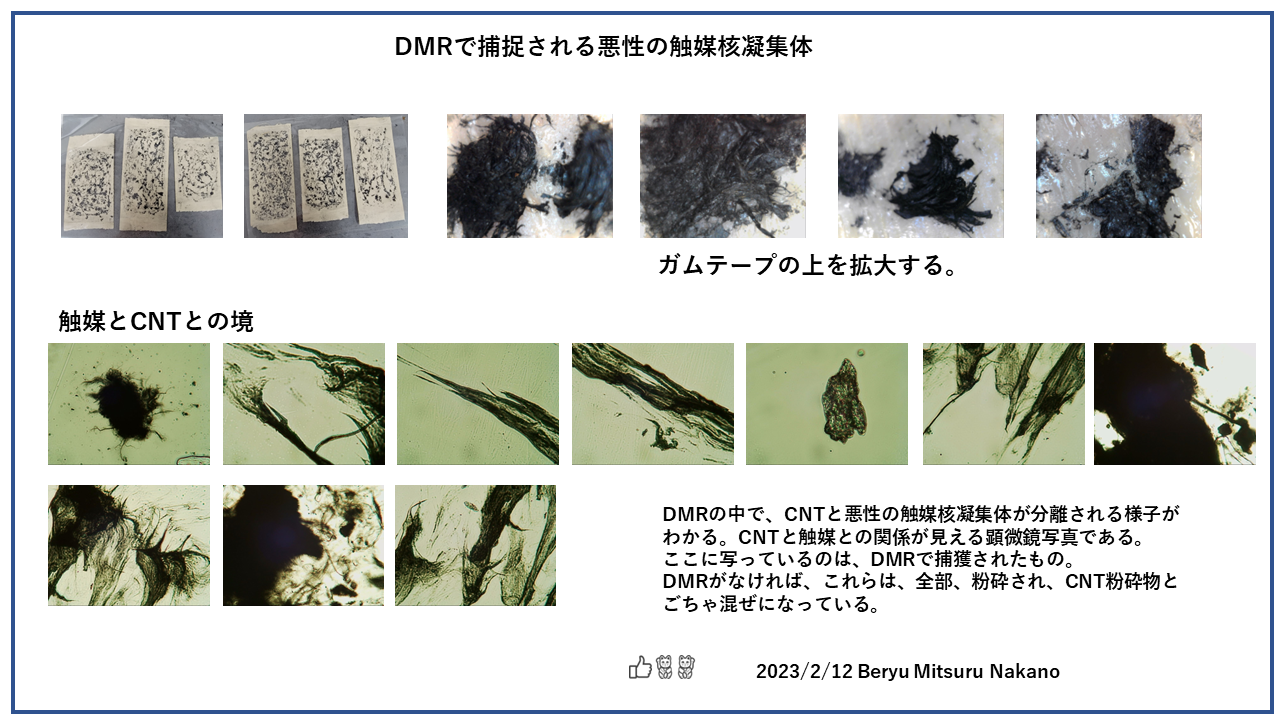

DMRで捕捉される悪性の触媒核凝集体

磁性体球に付着している悪性の触媒核凝集体を、ガムテームではぎとる。それを卓上の顕微鏡で写真をとる。このような形状をしている。そして、それを洗剤で、かるく分散させたものを、光学の顕微鏡でみる。CNTと触媒との境が、見える。もし、DMRがなければ、この悪性の触媒核凝集体も、CNTともども粉砕されて、ばらばらになっている。

DMRで悪性の触媒凝集体を除去してシートをつくる。

導電性 31446 S/m

通常の高圧式粉砕機を使用してシートをつくる。

導電性 7567 S/m

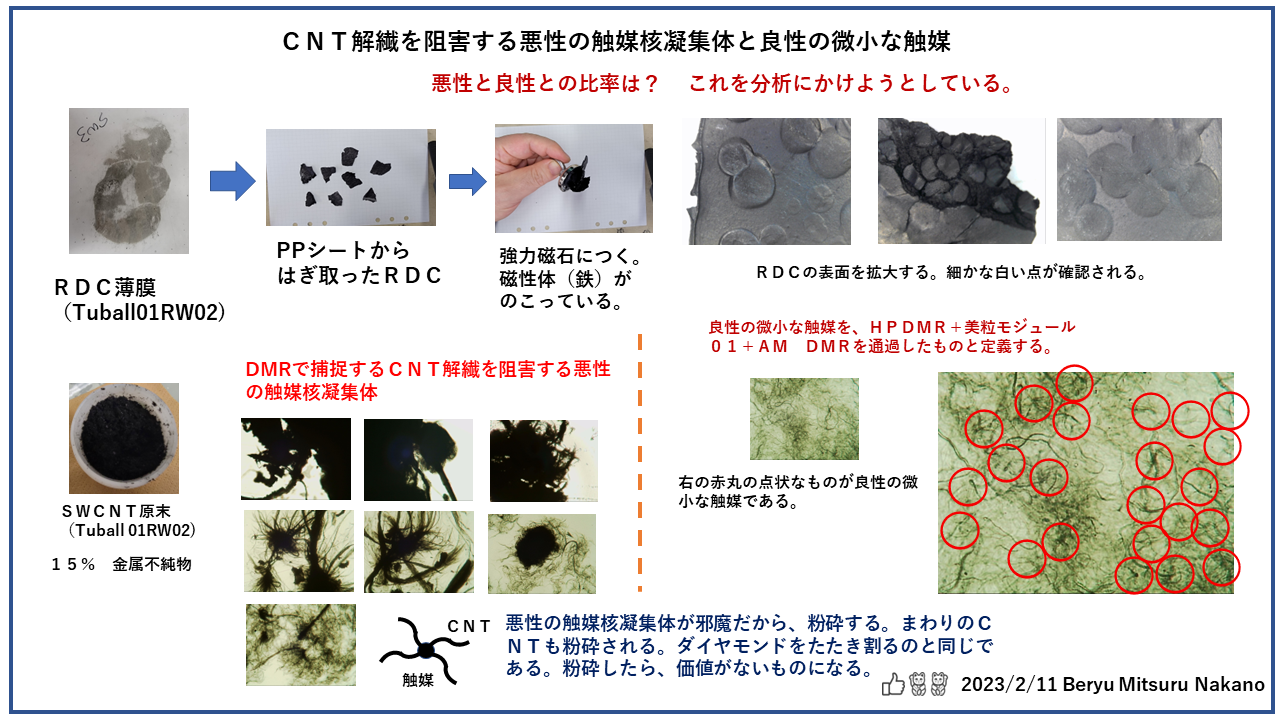

2023年2月11日

CNT解繊を阻害する悪性の触媒核凝集体と良性の微小な触媒

美粒は、分散装置屋である。かつて、リポゾームを配合した活性剤フリーのピッカリング乳化物の化粧品も製造販売していたが、とあるところと事業提携して、大企業のエゴの論理ではしごを外されて、とてもひどい目にあった。餅は餅屋である。その後、分散技術に特化したおかげで、CNTに潜む闇の本丸までたどり着くことができた。

CNTは、触媒から生まれる。触媒とCNTとは、母と子のような関係である。きっても切れない縁で結ばれている。しかし、その絆が強すぎるために、CNTの機能がうまれない。親の愛が強すぎるために、子供の成長を阻害する事例と非常に似ている。だから、CNTを溶媒の中で、自由に機能させるには、CNTを解す必要がある。解繊分散である。しかし、そこに邪魔するものがある。それが、触媒核CNT凝集体の存在である。その凝集体の顕微鏡写真から見える形態から、私はそれを暗黒物質と呼んだ。世間で認識されてないから、触媒や不純物以外に名前などついていない。識別する必要もなかったという事である。暗黒物質、だから、DARK MATTERである。それを除去するから、DMR(Dark Matter Removal )と名称にした。USパテントを取得したから、このシステムは、DMRという事になる。

美粒は分散装置屋である。だから色んなCNTの分散依頼を受けた。SWCNTからMWCNT、全部とは言わないが、国内で流通するほとんどは、扱った。解繊分散状態は、通過するノズルやモジュールの径に依存することはわかった。美粒のシステムは、粉砕ではない。キャビテーションを抑止して、泡の出ない状態をするのが是としている。唯一無二の装置である。私としては、海外製のコピーと独自のアイデアで特許を取得しているものとを、同一視してもらいたくないが、いずれ、解繊と剥離と乳化とが、粉砕とまったく異質なものであると認識されれば、自ずと差別化されてくるはずである。

まず、処理液をビーズミルのようなもので、ボロボロに砕かない限り、最小径、0.1mmのノズルやモジュールなど通過しない。100%、詰まってしまう。それだけ、固くて大きな異物があるということである。それが、CNTのロット差で、変化する。あるロットは0.15mmは通過する。しかし、別なロットでは0.15では閉塞する。これでは、生産技術など成り立たない。プロセスが固定できないからである。現状、CNTが閉塞しているのは、粉砕で機能する程度のCNTしか市場がないからである。それは、CNT解繊を阻害する悪性の触媒核凝集体と良性の微小な触媒の区別がつかなくて、味噌も糞も一緒の状態で、ビーズミルのようなツールで粉砕して、その機能まで破壊しているからである。ダイヤモンドをたたき割るのと同じである。ダイヤモンド原石が混じった岩を、ダイヤモンドともに、砕くのと同じである。

将来、CNT生成がうまくできて、悪性の触媒核凝集体がないようなものが作られたら別であるが、現状、CNTは、悪性の触媒核凝集体と良性な微小な触媒とが混じったものである。CNTが途中で折れた以外は、基本的に、CNTの先端には、触媒が存在する。なぜなら、CNTは触媒から生まれるからである。

生成時、エネルギーの不均一な部分が生まれる。触媒の分布にも不均一な場が現れる。凝集が起こる。地球の中で、陸や島が生まれるのと同じ感覚かもしれない。それが暗黒物質化したもの、それが、悪性の触媒凝集体である。それがある限り、CNTは解繊できない。それを分離して、良性なものだけで解繊する。

現状、悪性と良性なものの比率がどのくらいなのか分からない。それを分析に掛けようとしている。SWCNT(TUBALL01RW02)とMWCNT(NFT-7)を用意した。

原末とHP DMR+美粒モジュール01+AM DMRを通したもの、1パス、2パス、3パス目を相対比較する。それらをみれば、不純物とみられる触媒凝集体の中で、悪性がどのくらいの割合であるのかが、分かる。これはともても重要なことである。

CNT原末で純化工程を行う。ケミカル処理をして、純度を上げている。同一CNTで、80%品、90%、98%、99.5%というのもある。どこも、悪性や良性という概念などない。一律的な処理なはずである。今回、仮に、20%(もしかしたら、50%か80%なのか、現時点ではわからない)としたら、99.5%純度のCNTの中の0.5%X 0.2=0.1%分ぐらい、悪性の触媒凝集体が存在していることになる。当然に、HP DMRがなければ、0.1mmのモジュールは詰まる。

ケミカル純化工程は、鉄触媒を強酸のようなもので溶かして、洗浄して除去しているだろう。当然に、それなりの応力がCNTにもかかる。劣化していることになる。鉄触媒があったところは空洞化されるから、CNTは固く凝集する。そうなれば、普通の技術では解繊などできない。粉砕するしかない。それも、マイルド粉砕という奇妙な方法でしか、解せない。強くやれば、CNTがボロボロになるからである。

美粒は、殆ど市場にある高純度CNTを解繊したことがある。どのCNTでも、前処理工程でボロボロに粉砕しないかぎり、0.1mmのノズルやモジュールを通過したことはない。かならず、どこかで、詰まる。そして、DMRを通せば、すべて通る。DMRの中をみたが、量の大小はあったが、そこで捕獲できなかったCNTは存在しなかった。どんなCNTでも、悪性な触媒凝集体は存在しているということになる。それがある限り、CNTの用途展開は閉塞する。

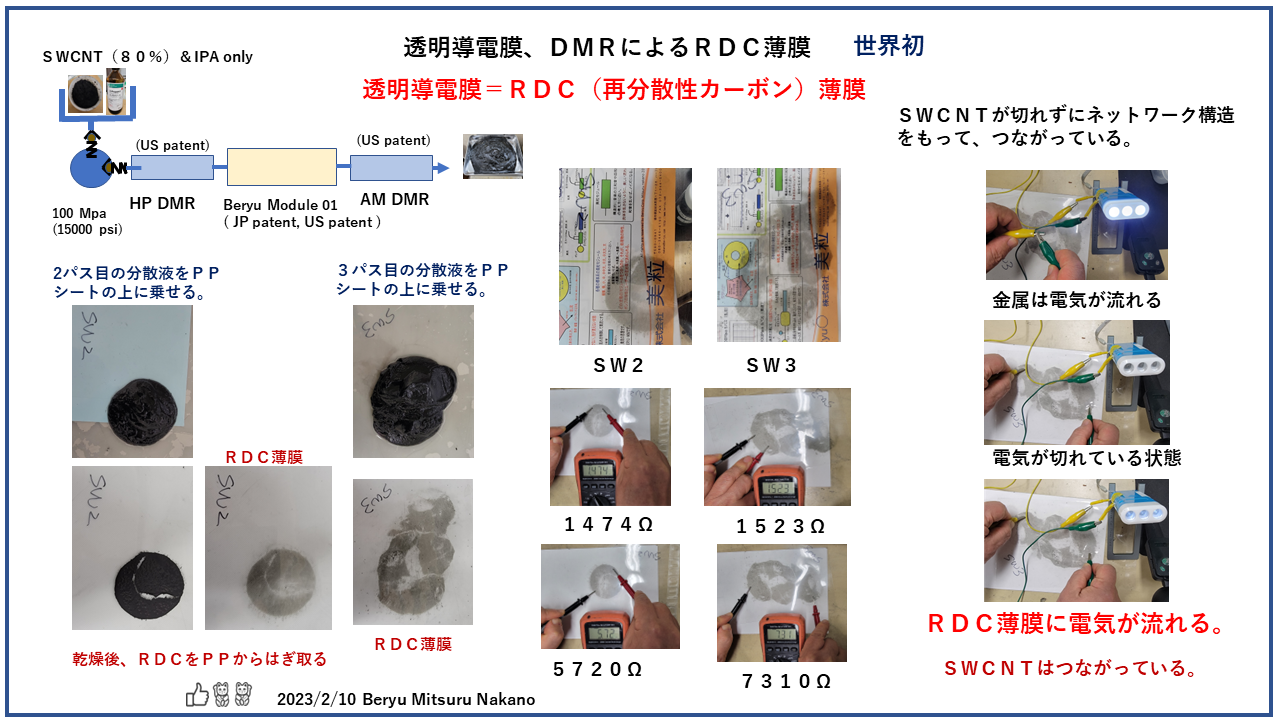

2023年2月10日

透明導電膜、RDC(再分散性カーボン)薄膜。SWCNTが切れずに、つながっているから、電気が流れる。透過する薄さ、SWCNTがSWCNTとして、本来の機能がでている。

HP DMR+美粒モジュール01+AM DMRによって、SWCNT( Tuball01RW02)とIPAの分散液は、DMRによって、粗大触媒CNT凝集体と触媒核凝集体が効率よくSWCNTが分離される。CNT解繊に影響を与えない微小な磁性体触媒がどのくらい残存されるか、わからない。それを把握するために、パルスNMR分析を行ってもらう。分散に悪影響を与える凝集核が、触媒量の中のどのくらいな割合をしめるのかが、判明する。もし、原末とRDC化の触媒量の差が僅差であれば、その少ない異物が、CNTの機能の優劣を支配していることになる。いずれにしても、DMRがなければ、美粒モジュール01(最小径0.1mm)は、通過しない。Tuball01RW02は、解繊はできない。微細化するのであれば、ビーズミルをつかって、前処理粉砕をするしかない。そうすれば、CNTは、明らかに、折れて壊れる。

透明導電膜、そこに電気を通すのであれば、光が透過するぐらい薄くしなければならない。当然に、断面積に導電率は比例する。薄くして、電気を通すには、その機材の導電率を上げることしかない。

下記のスライドを見てほしい。パルスNMR分析用サンプルをつくるために、IPAとTuBALLの分散液をPPシートの上に落とした。2パス目と3パス目である。IPAが気化すれば、そこにDMRで除去された不純物が除去されたSWCNTが残ることになる。それをとって、PPの上にのこったものを、テッシュでふき取ったのが、RDC薄膜である。それを、テスターで抵抗値をみた。テスターの単位はkΩ、1.474kΩ、つまり、1474Ωである。普通は、汎用テスターではかれば、このような薄さであれば、MΩか、計測不能となる。それだけ、導電パスがつながり、ネットワーク構造が成立していることになる。だから、電球が、つくことにある。薄膜の中にも濃淡がある。その薄いところでも、つながっているから、端から端まで、電気が流れる。

PPシートの上に、おいて、自然乾燥した状態である。PPシートは、自由に曲がる。それでも導電性はでている。それこそ、CNTの特性のひとつ、可撓性(フレキシビリティ)が発揮されている。金属ではこんなことはできない。

SWCNTは、昔からあった。しかし、このような透明導電膜はない。これは、CNTをゆがます粗大触媒CNT凝集体を除去して、CNTを綺麗に解繊する分散技術が世界になかったからである。折って壊したら、導電パスはつながらない。多量な分散剤をいれたら、それらしいものができるが、分散剤が邪魔して。導電性がわるくなる。熱可塑性樹脂に綺麗に混ぜても、機能がでないのは、ネットワーク構造が取れないからである。導電パスがつながらないというのは、ネットワーク構造が破断しているからである。コンクリートにCNTが入れられないのも、同じ理由である。

透明導電膜は、理屈を考えれば、簡単である。導電性をあげて、ネットワーク構造をつくればいいだけである。この薄さで、これだけの抵抗値、さらに薄くすれば、その分だけ、抵抗値は上がってくる。きっと、これが現状のSWCNTが取れる限界値だと、現実的な姿として、成立する上限値だと、私は思っている。

2023年2月9日

Nanotech 2023 2月1日―3日、美粒小間ブーズへ、ありがとうございました。

下記スライドが、美粒が求める世界観です。

予告

来週(2月17日)中に、DMRによるRDC化、パルスNMRでの分散評価が判明します。

世界初のデータとなるはずです。

① Tuball ( 01RW02) 原末

HP DMR + 美粒NEWモジュール01+AM DMR 1パス目、RDC

HP DMR + 美粒NEWモジュール01+AM DMR 2パス目、RDC

HP DMR + 美粒NEWモジュール01+AM DMR 3パス目、RDC

② NTF-7 ( MWCNT)原末

HP DMR + 美粒NEWモジュール01+AM DMR 1パス目、RDC

HP DMR + 美粒NEWモジュール01+AM DMR 2パス目、RDC

HP DMR + 美粒NEWモジュール01+AM DMR 3パス目、RDC

実際に、HP DMR後、最小径0.1mmを有する美粒NEWモジュールを通過しているので、粗大触媒CNT凝集体は除去されています。それがどの程度の割合なのか、各パスでどうなっているのか、それぞれの変化をみれば、大体見えてきます。CNTの最大の闇、触媒とCNTとの関係が、世界で初めて顕在化します。詳細は、測定された専門家から、公開されるでしょうが、一方は、美粒にも伝わります。

今後のCNT用途に、ものすごい影響を与えるものです。仮に、除去した触媒量の比率が低い場合、ほんの少量の不純物が、そのCNTの分散状態、その後の特性効果まで、支配しているということになります。仮に、除去した触媒量の比率が高い場合は、触媒の影響がどのくらいかが判明し、それぞれのパス回数での変化次第では、一回、通すだけで、十分だとわかります。

2023年2月1日

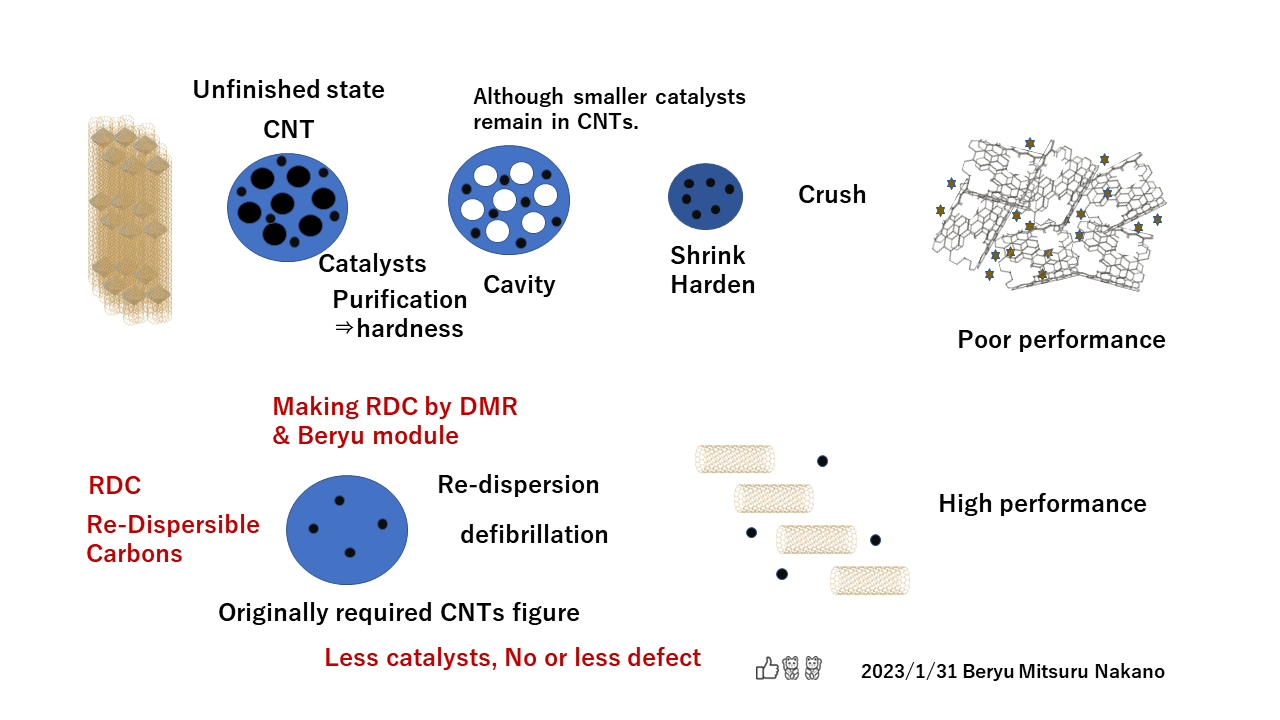

未完成なCNTとRDC(再分散性カーボン)、理想と現実のギャップ

CNTは、触媒(主に鉄)から生まれる。CNTは虚空の中から生まれるものではない。しかし、現実のCNTは、鉄触媒を基板にしき、そこからCNTを生成させる基板法だろうが、気中に触媒をまき、そこからCNTを生成させる気相法だろうが、もやしの根のように、触媒がついているし、混在している。現実のカーボンナノチューブは、理想形のチューブからすれば、未完成なものである。当然に、CNTの物性や評価データは、理想形のCNTから割り出されている。現実のCNTは、その理想形のデータからほど遠い。

カーボンの導電率は、約60000 S/m である。現実のCNTの分散状態、塗料化、イン化しても、それから一桁すくない6000 S/mもでれば、すごいといわれる。その低いパフォーマンスは、未完成なCNTから、異物(粗大触媒CNT凝集体、触媒核凝集体)をケミカル処理で、飛ばすことから派生する。もちろん、100%は、なくならないが、純度が高くなればなるほど、異物がいなくなれば、そこに空洞化がうまれ、それを埋めるために、CNTはシュリンクして、固化する。硬い粒となる。当然に、解繊など厳しくなる。粉砕処理をする。折れて、欠損だらけのCNTとなる。これが、理想と現実とのギャップとなる。そのギャップは、今なお、埋まっていない。

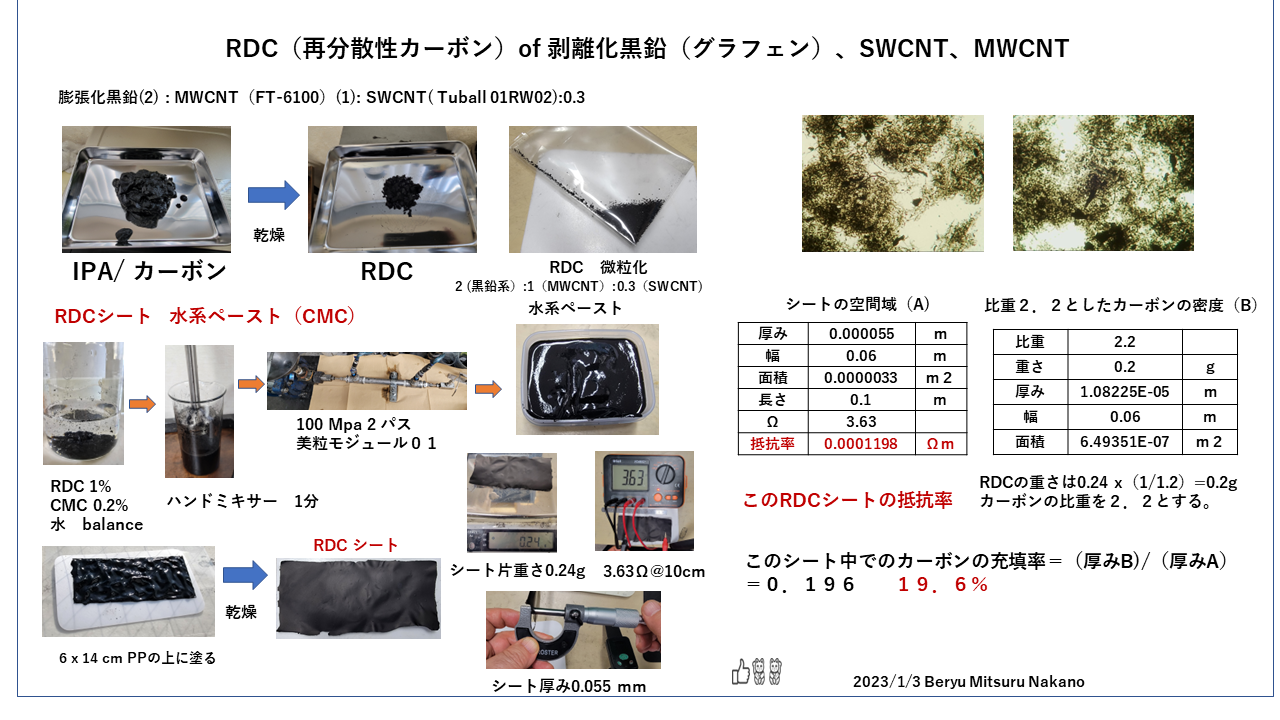

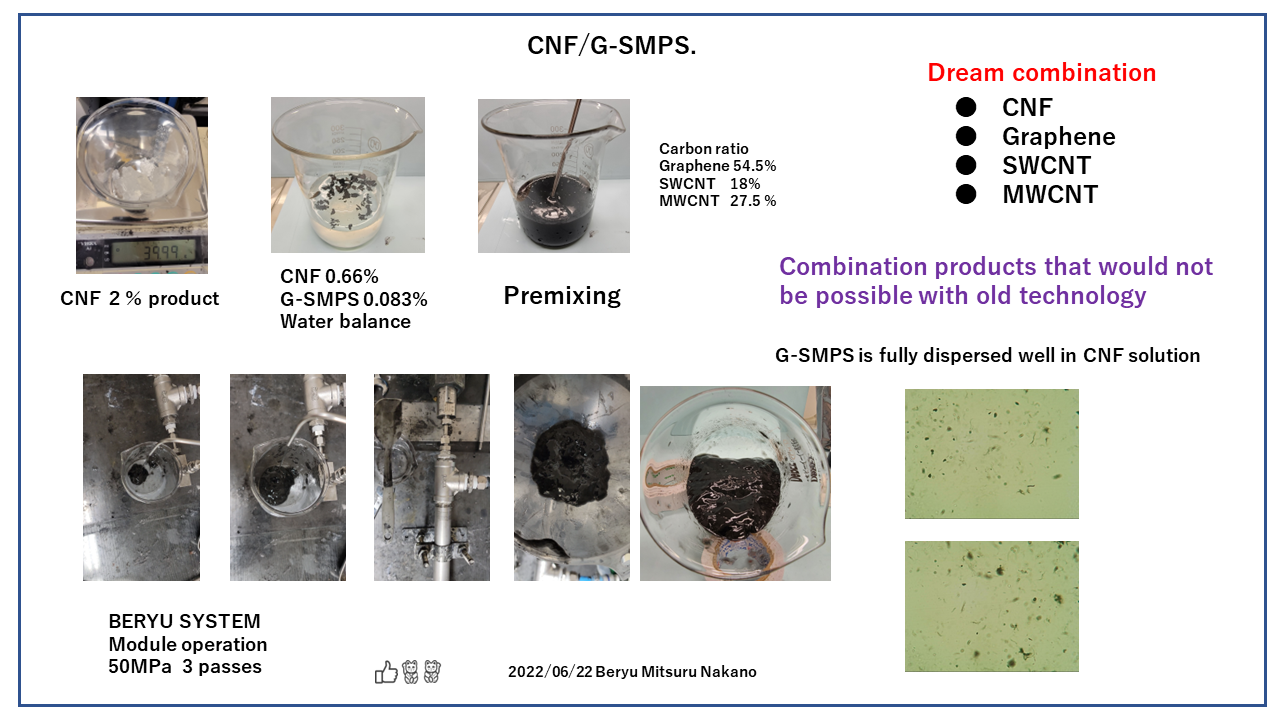

RDC(再分散性カーボン)は、CNTの奥に潜んでいる異物(粗大触媒CNT凝集体、触媒核凝集体)を除去しながら解繊したものである。溶媒は、アルコールである。低張力、低沸点の溶媒である。HP DMRでCNTを極限までぬらして、磁性体の触媒を吸着させて除去する。そして、美粒モジュールで解繊する。さらに開いたCNTの中から、さらに、触媒をAM DMRで除去する。100Mpa 3パスぐらいで十分である。溶媒に、分散剤はない。したがって、アルコールを揮発させれば、触媒レスで欠損の少ないCNTが生まれる。それが、RDC(再分散性カーボン)である。CNTとグラフェンや薄層化黒鉛やカーボンブラックやケッチンブラックをまぜれば、それぞれの複合体が生まれる。それを、用途に応じた溶媒中に、用途に適した分散剤をまぜて、再分散すれば、理想形に近いカーボン分散体がうまれる。

2023年1月31日

RDC化の重要性、急がばまわれ。いままで見えなかった因果関係が見えてくる。

なぜ、CNTの用途展開が進まないのか。なぜ、大学や研究機関がCNTは素晴らしいといっても、現実的にその解がそれほどでてこないのか。

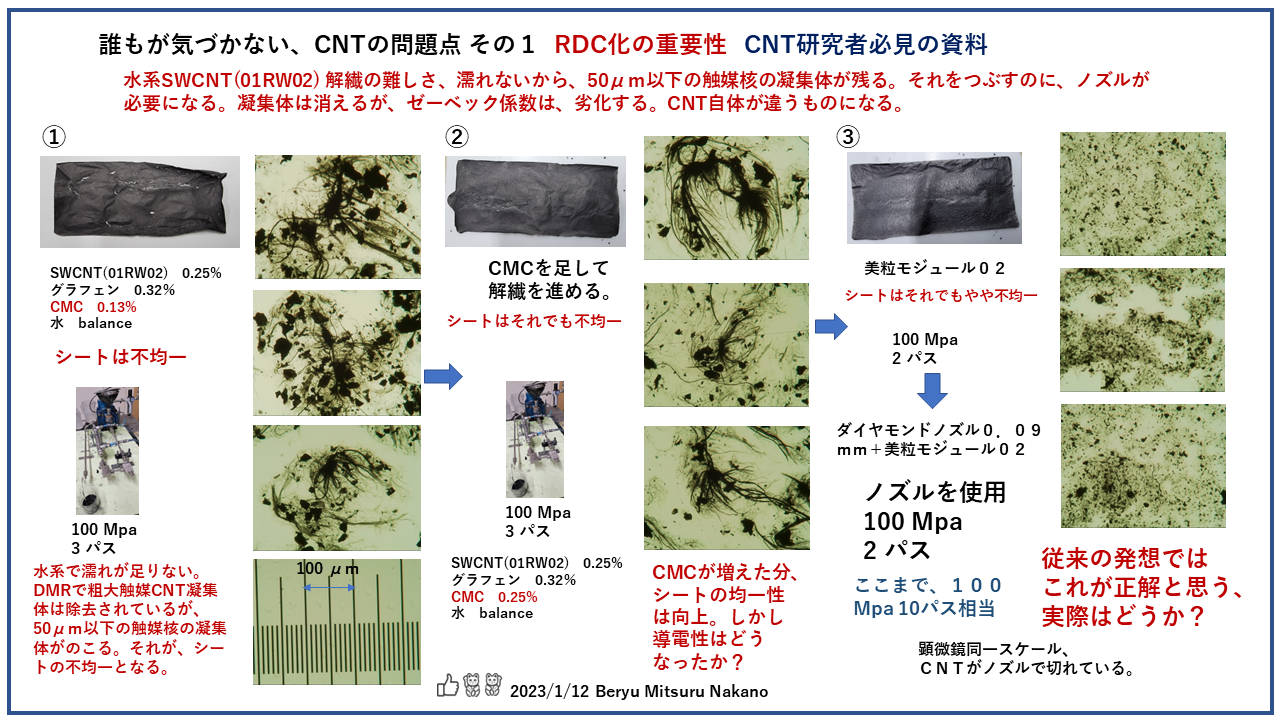

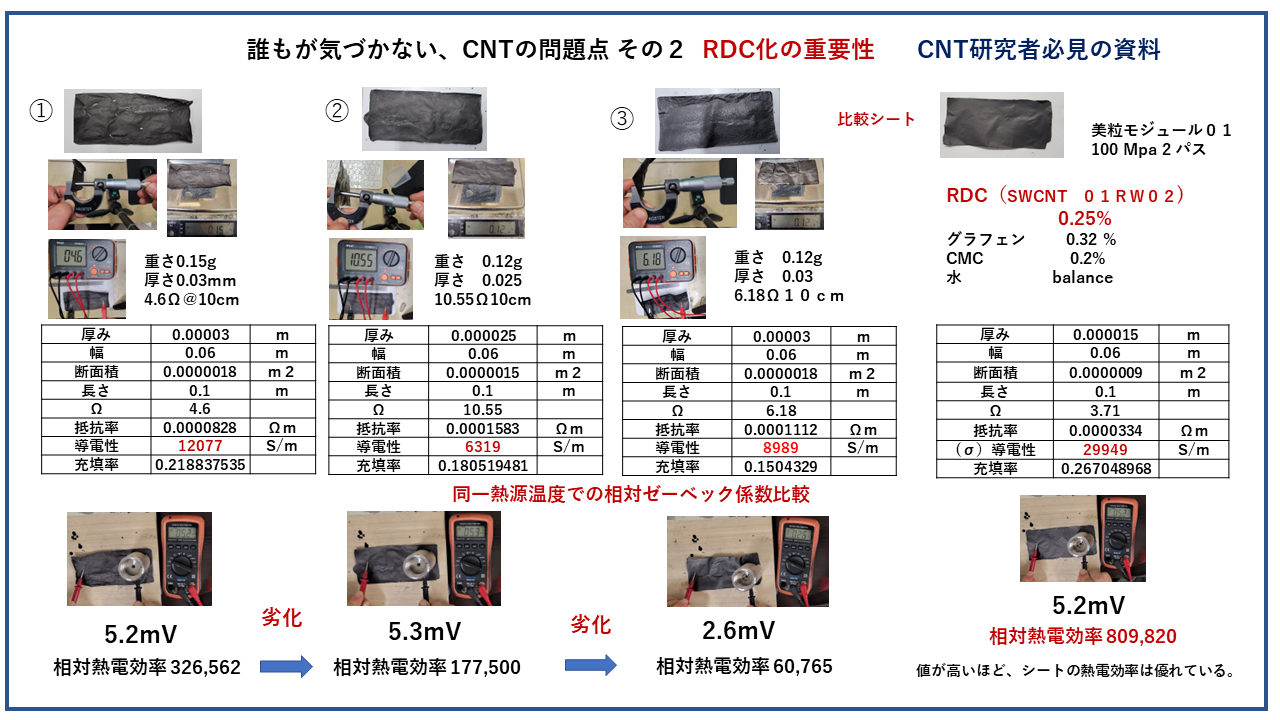

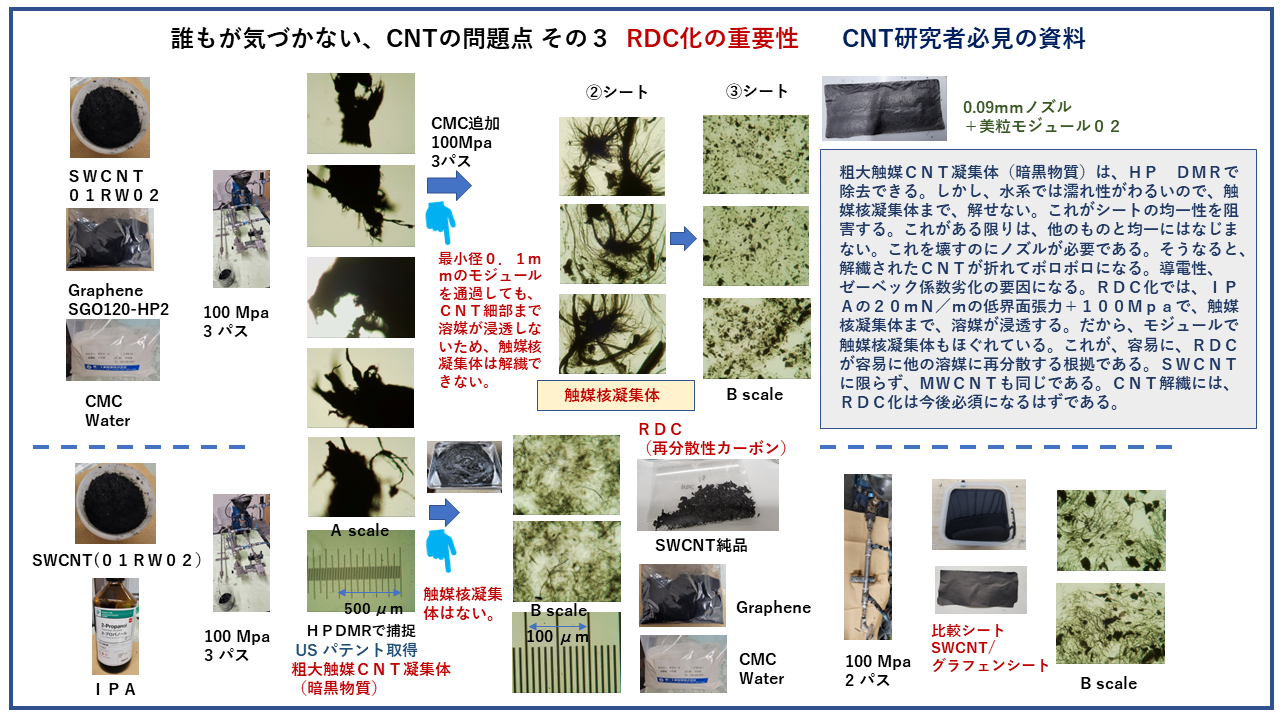

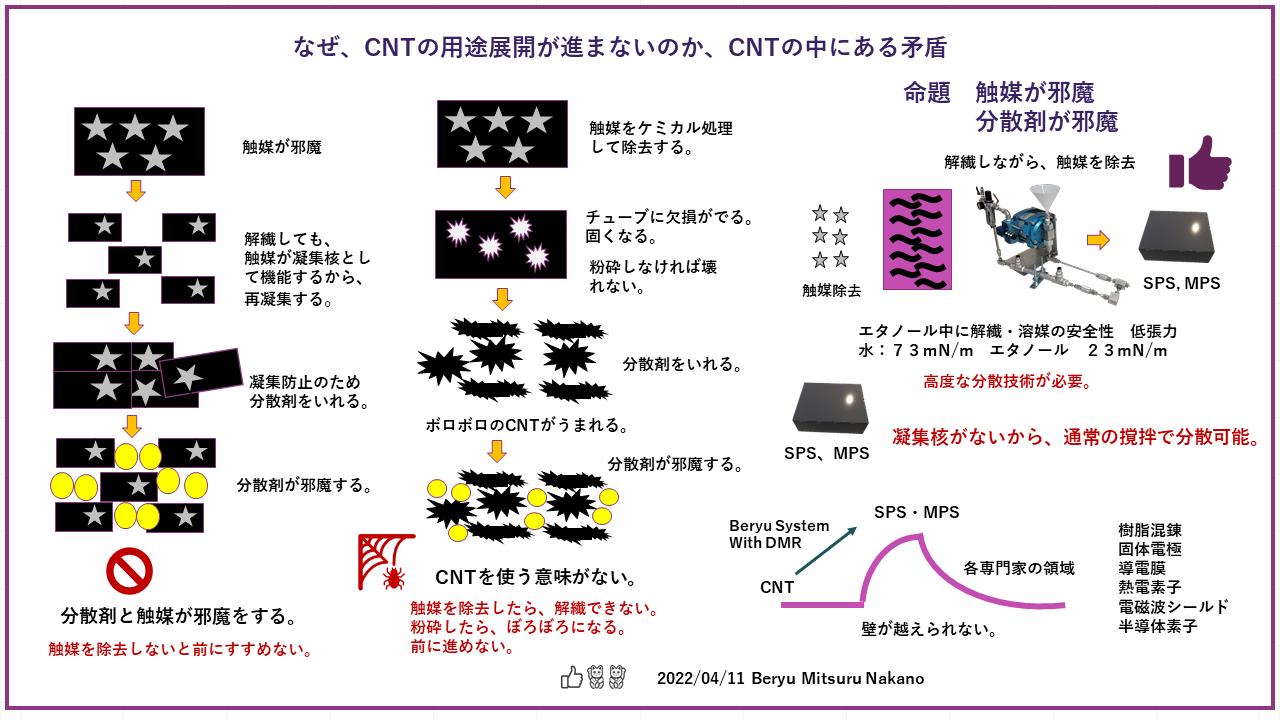

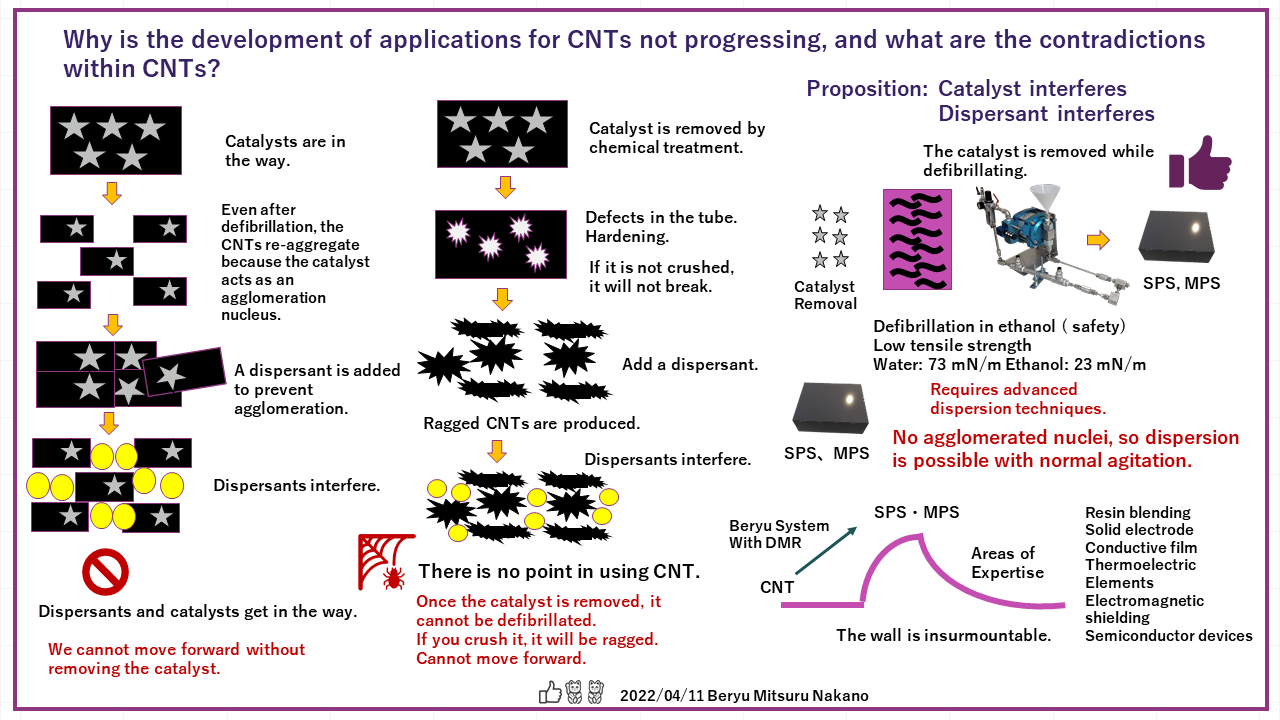

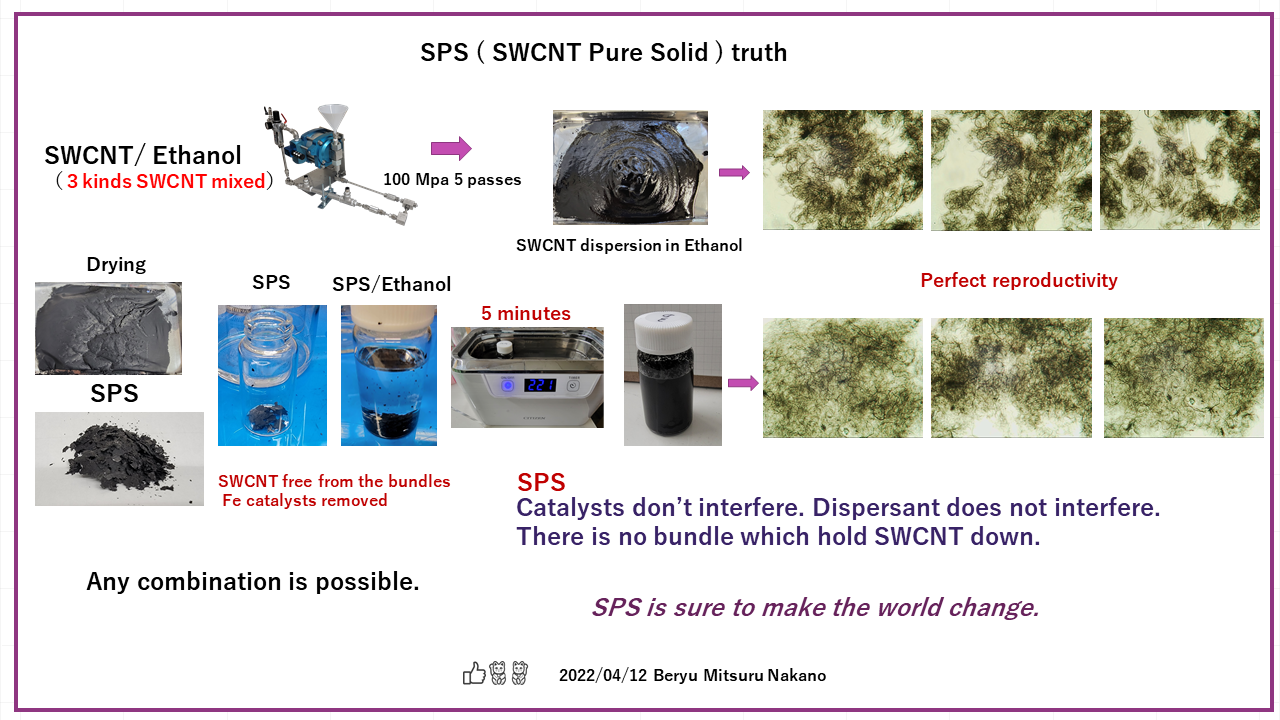

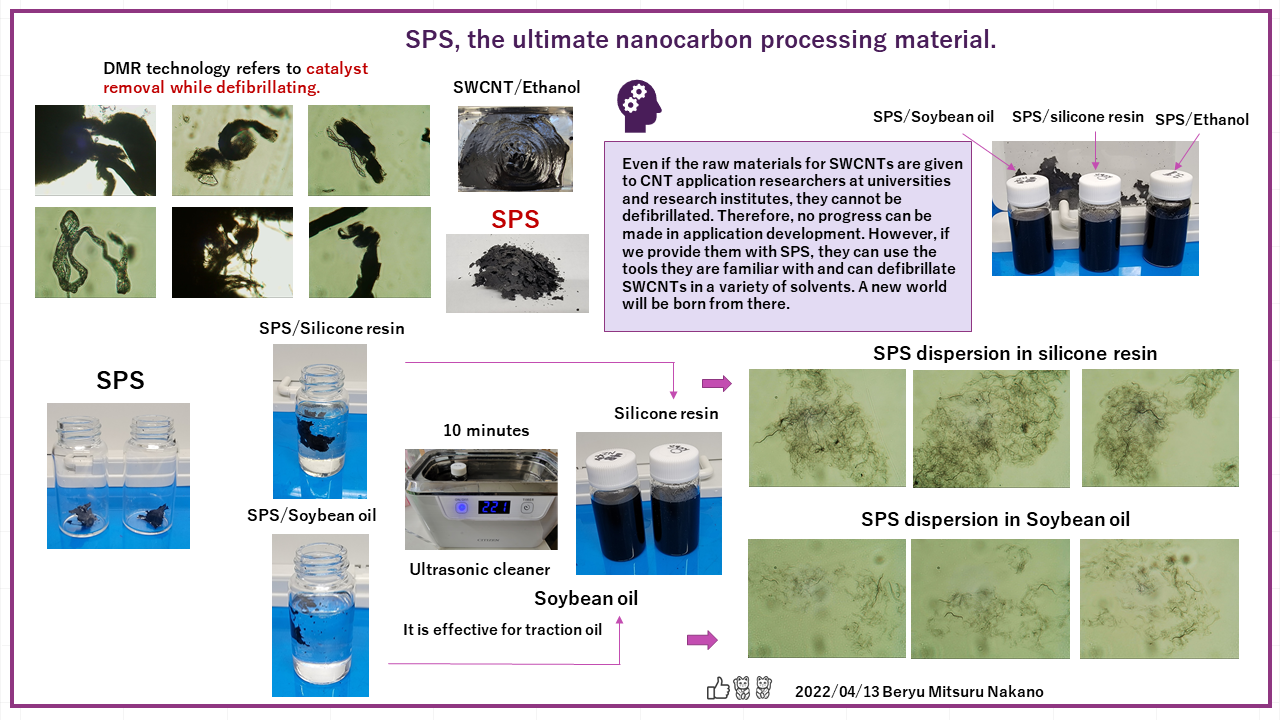

その答えが下記の3枚のスライドにある。なぜ、RDC化が必要なのか、IPAを溶媒として、HP DMR+美粒モジュール+AM DMRが必要なのかが、下記のスライド3枚を見ていただいたら理解する。

答えは、急がば回れ、触媒核凝集体をつぶしたらNGなのである。

事例③と比較事例とをみくらべてほしい。ともに、最終系は、SWCNT/グラフェン+CMC+水である。しかし、結果は天と地との違いがある。材料はほぼ同じ、ツールもほぼ同じである。何が違うのか、プロセスのアプローチの考え方が違うのである。

事例③は、最初から水系+CMCで組み立てられている。そして、最後は、ノズル0.09+美粒モジュール02で100Mpa 2パスである。

比較事例は、RDCをつくって、その後、水+CMCで、美粒モジュール01で、100Mpa 2パスを処理している。

最終系の顕微鏡写真、そして、導電性、ゼーベック係数を見てもらいたい。これはまったく異質なものというしかない。

これと類似した例が、コバルト触媒MWCNTの解繊事例とかさなる。コバルト触媒MWCNTには、鉄触媒と違って、粗大触媒CNT凝集体がない。あるのは、触媒核凝集体である。DMRはなくても、0.15ノズルは通過するのである。だから、あえて、DMRを使わなくてもいいという判断になる。しかし、コバルト触媒MWCNT分散液を、HP DMR+美粒モジュール+AM DMRを通す。現象的には、なにも変わった様子がない。しかし、結果が違うのである。触媒核凝集体が除去されているから、均一性がよくなり、凝集性も抑えられるのである。

世界でも類を見ない実験データである。

2023年1月29日

RDC(再分散性カーボン)SWCNT/Grapheneの動画をつくり、それをYOUTUBEにUPしました。下記からご覧になってください。

下記のところから、チェックしてみてください。

https://youtu.be/AiwK69b5H98

RDC(再分散性カーボン)SWCNT/Grapheneがどのようにできるか、動画をつくり、それをYOUTUBEにUPしました。

たぶん、実際のサンプルを見ないかぎり、わからないはずですが、それでも、より、具体的に、一回目の処理で、どのようにでてくるのか、それが動画でわかるようにしています。あっという間に、できてしまうので、それを見るだけでも、CNTの元凶が粗大触媒凝集体にあるのが、わかります。

基本的に、RDCは、化学的な処理はしていませんので、オリジナルな材料の物性を

壊していません。あくまでも、物理的処理なので、オリジナルな材料の検証が終わっていれば、RDCは、その材料の証明だけで、特段の規制を受けるものではないと思います。

とくに、RDCは、液状樹脂や、液状ゴムに対しては、触媒核がないので、非常に均一になります。動画の最後に、SWCNT・グラフェン・CMCで作ったシート、薄い箱のような状態にしていますが、それを見たら、その薄さがわかります。蝶の羽根のようなしなやかさと柔らかさです。均一だということです。つまり、均一に混ざるということです。文字は、全部、英語にしてあります。世界の人に、理解できるようにしています。このシート、相当たかい導電性をしめし、さらに、ゼーベックも高いです。これが、本来のカーボンの威力です。

カーボンの本質は、このしなやかさにあるとみています。力を均等に受けているから、しなやかだということです。やはり、このSWCNTとグラフェンの複合体は、別格です。シートも展示会に持っていきますので、これは、びっくりします。これが大量生産できるのですので、未来は変わるとみています。

美粒は、過去、色々なCNT解繊を見てきました。美粒の本質は、ノズル+美粒モジュールでの、圧力勾配と冷却勾配の制御技術です。処方や目的に応じて、可変できるようにすることが、最大の特徴です。ですので、粉砕・破壊の分散方向とは、真逆のやり方です。世界の分散のやり方は、99%がこの方式です。もし、それで、CNTの分散目的が達するのであれば、世の中は、大学や研究機関が述べているようなCNTの特性がでて、すでに変わっています。もし、それでできるなら、美粒など、出る幕もありません。およびでないということです。

粉砕・破壊の分散方向の典型的な手法は、酸化物の粉砕です。粉々にして、分級するというやり方です。酸化チタン、チタン酸バリュームの粉砕・分級のやり方です。ビーズミルが主力となっています。その手法をベースにCNTを分散しても、壊れるだけです。もとより、触媒が凝集核となって、他に混ぜられないというのは、わかっていたことです。そのために、粉砕した処理物を酸処理して、低金属化しようとしていますが、それをしたら、今度は、CNTのネットワーク構造が壊れるために、使い物になりません。

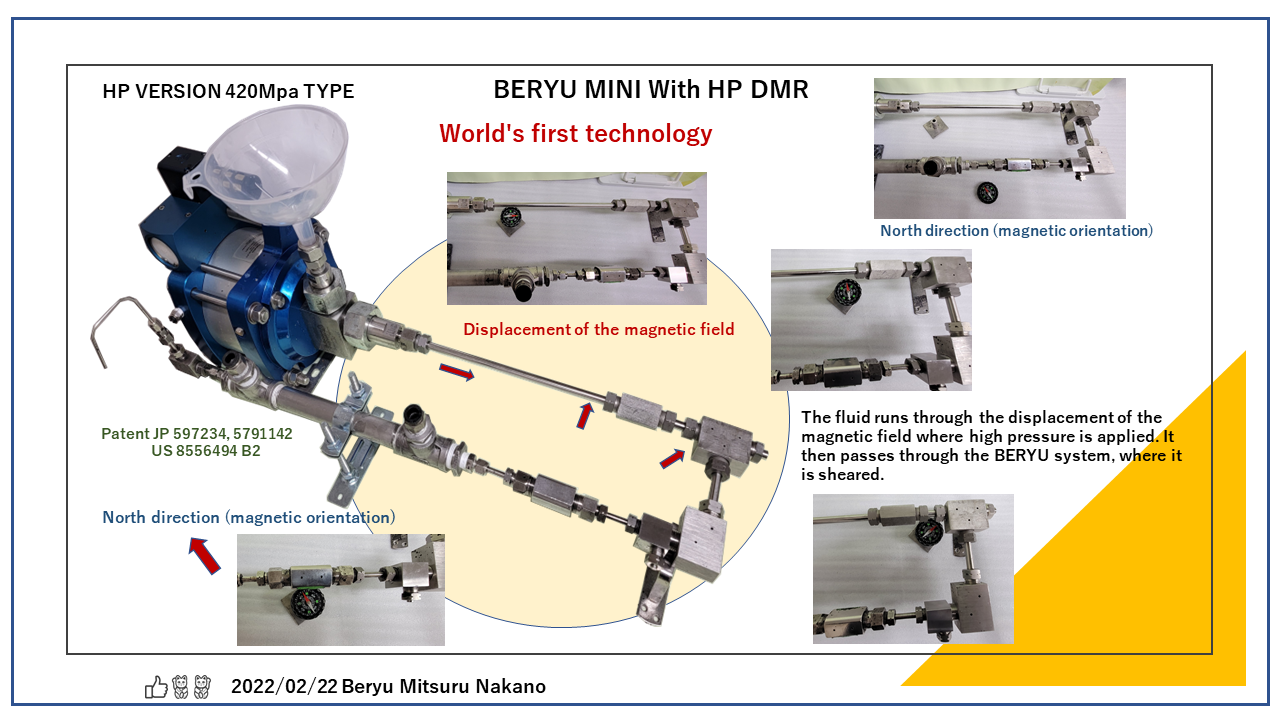

動画でもわかるように、画期的にCNTの解繊が向上したのは、HP DMRを配置したことです。簡単なようですが、いままで、だれも、やっていません。構造上、ノズル側(モジュール側)に、DMRのような構造体をおくと、美粒が保有している特許の構成要件を充たします。したがって、日本では、美粒のオリジナル特許に含まれるとの解釈をしました。しかし、アメリカでは、そこに革新性をみて、別途、特許を認めました。もちろん、HP DMRの後に、粉砕型のノズルをもって、壁にぶつけても、そこでCNTが壊れるだけなので、意味はありません。あくまでも、HP DMR+モジュール+AM DMRがひとつのユニットになります。

CNTが無用の長物でないかぎり、DMRは、一つの素材として機能するはずです。漢方薬のように、用途や目的に応じて、混ぜ合わすことができます。HP DMR+モジュール+AM DMRは、ひとつのレガシーとなって、未来につながるとみています。大阪の零細企業、美粒が、世界のBERYUになると思います。だれが、世界のBERYUのトップになるのかはわかりませんが、このシステムとDMRが、未来を変えるとみています。乳化、解繊、剥離での分散が、この世を変える原動力になればと思います。誰が、世界のBERYUのかじ取りをしても、乱さない、ゆらぎの思想が、製品の根幹に残るはずです。人が移ろいでも、人の業が変化しても、物は、変わらない。嘘はつきません。いいものは、本物は、未来にとって必要なものは、欲深い人が滅んでも、残り続けます。

Nanotech 2023 小間番号 1W-13-10に、貼り付けるポスターです。下記のところから、別な美粒のHPのダウンロードから、ポスター2枚、ダウンロードできるようにしています。

上部の美粒HP/NET版をクリックして、そこから、左記に記しているカタログダウンロードにはいってください。

&show(): File not found: "B1_TN2.png" at page "FrontPage";

2023年1月10日

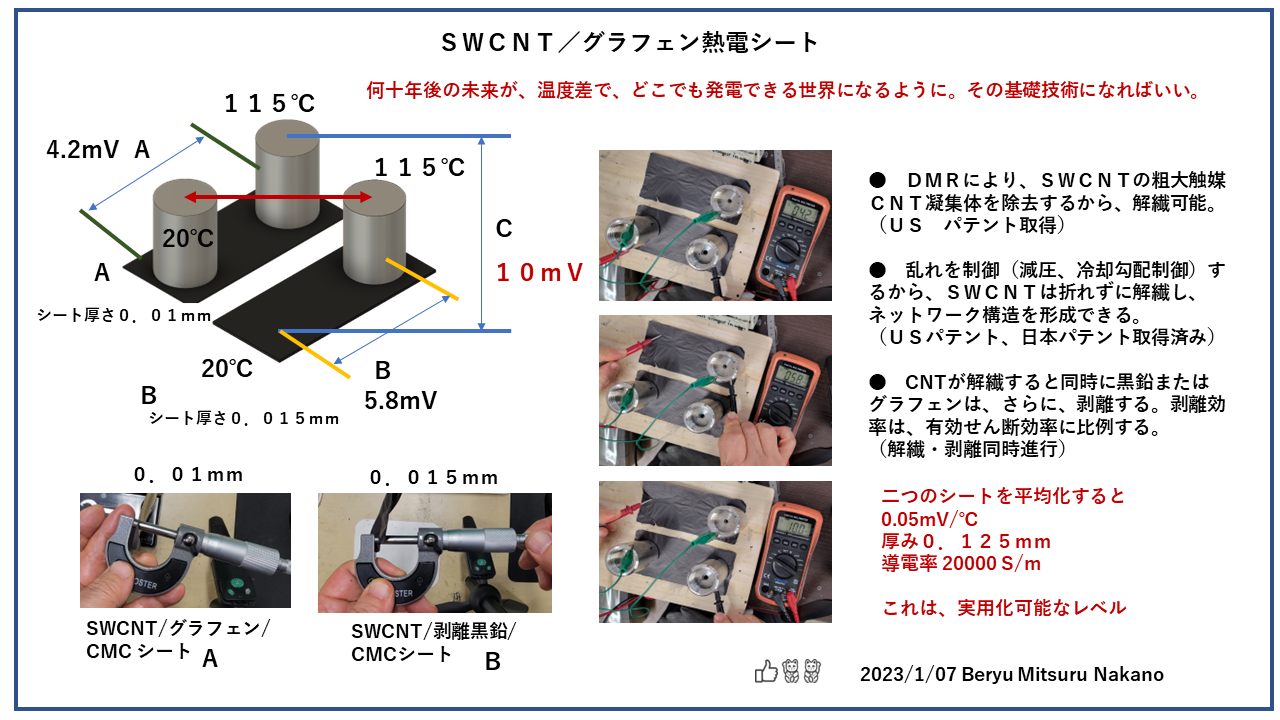

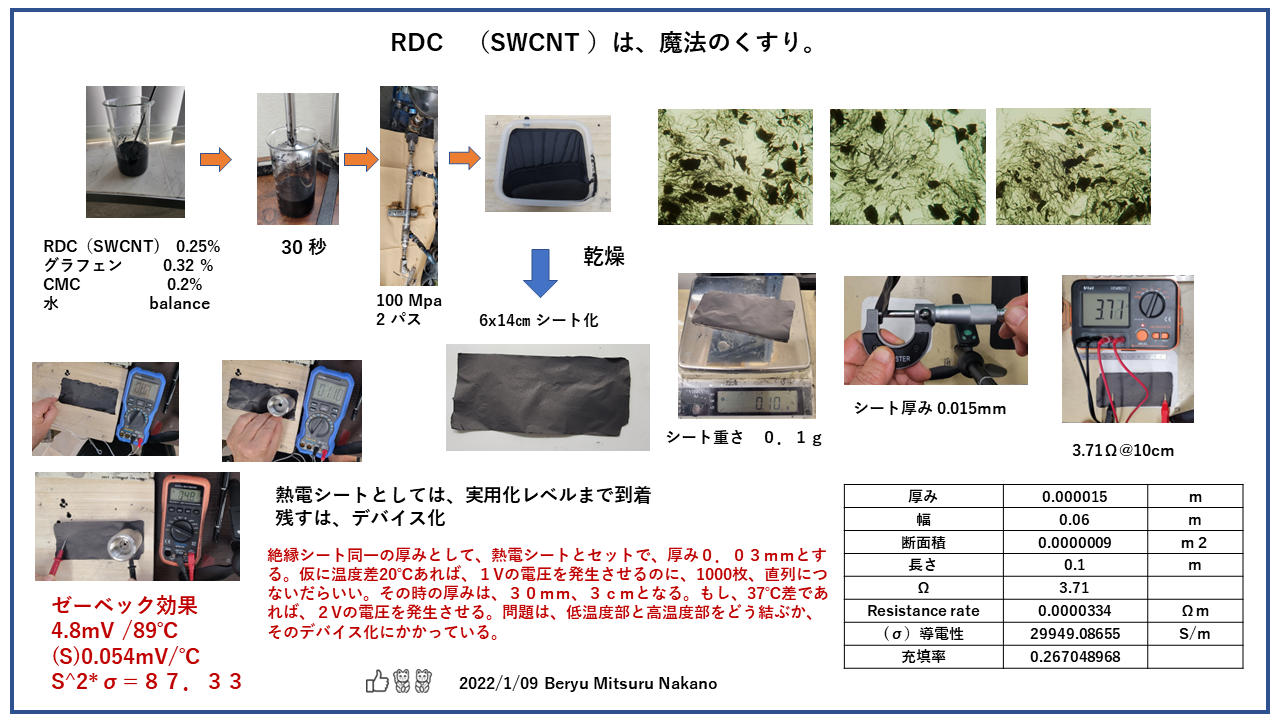

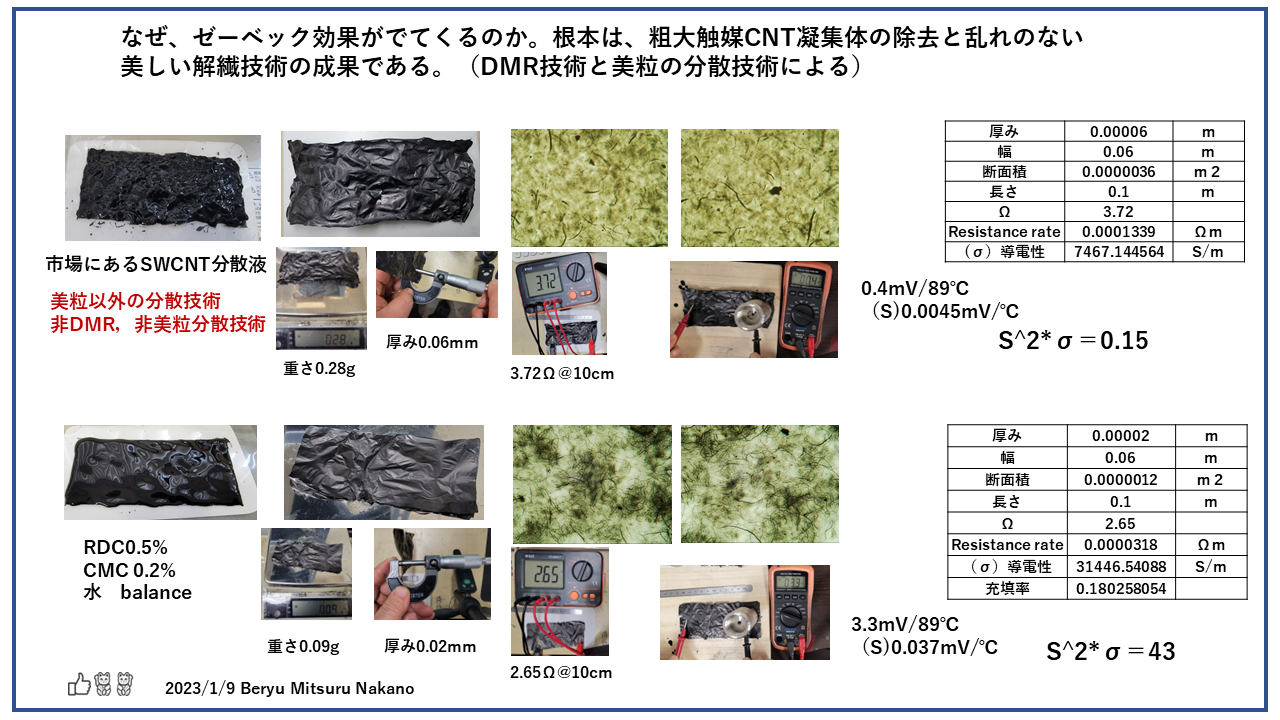

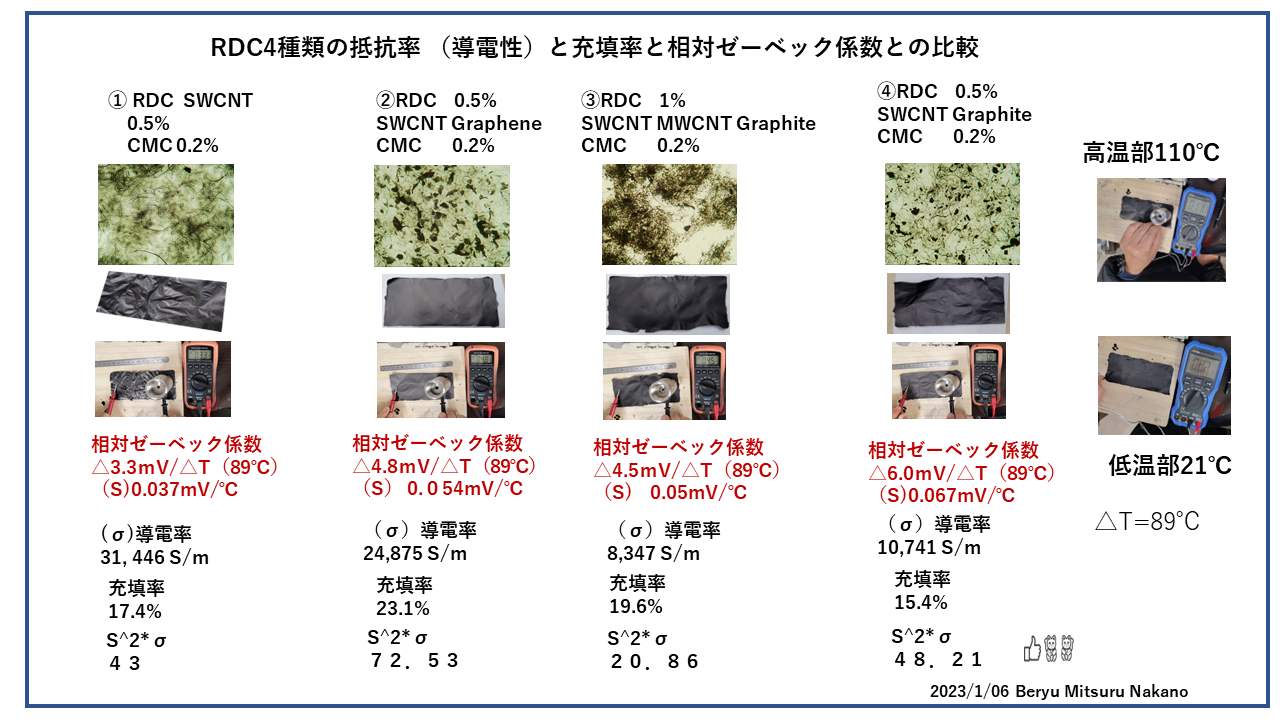

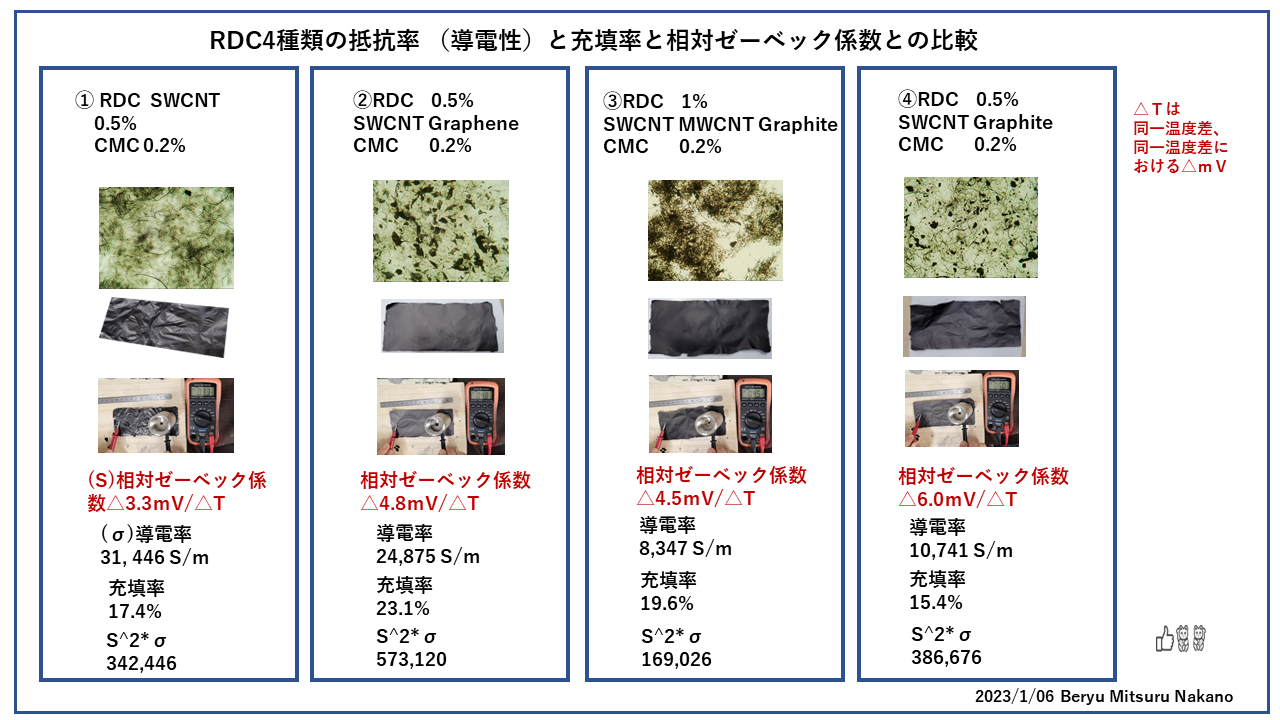

SWCNTグラフェン(剥離黒鉛)熱電シート、導電性約30000 S/m、ゼーベック係数約0.055mV/℃までは作れる。実用化レベルには到着している。

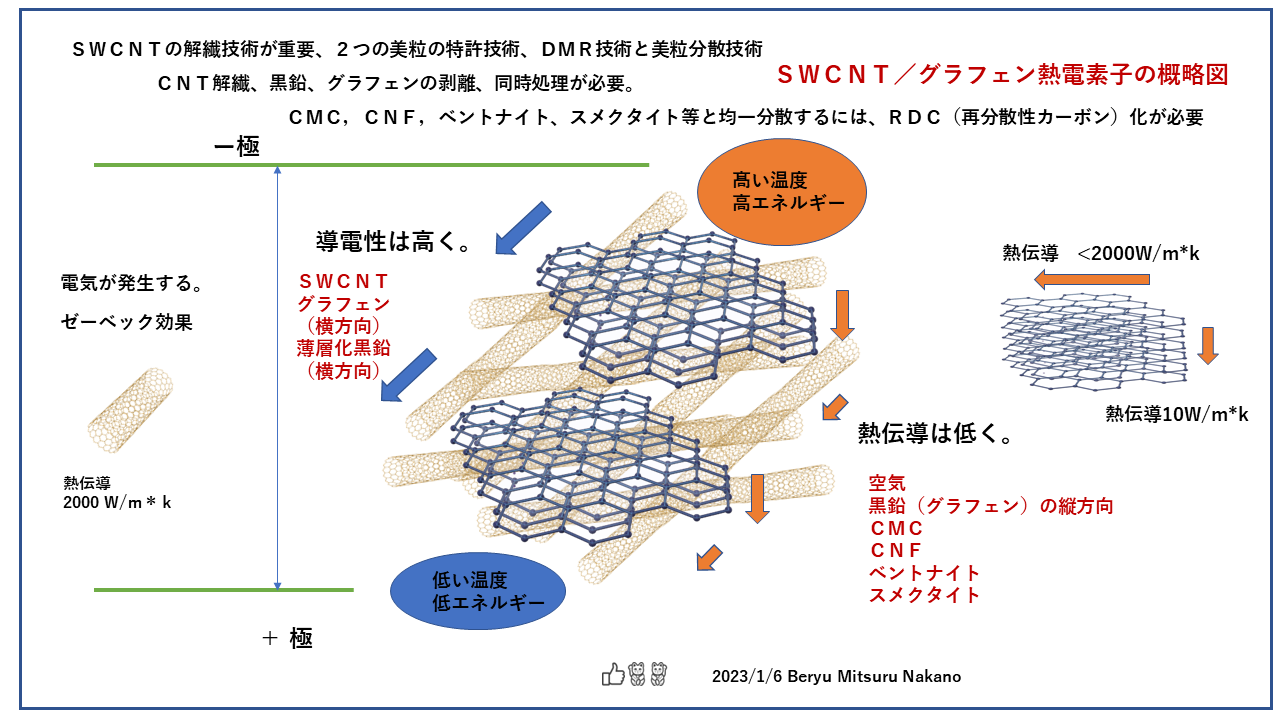

熱電シートが、世界的になかなかうまくいかないのは、この原理の大いなる矛盾点に起因する。どんな物質でも、両端に温度差があれば、そこに、電子の移動が発生する。つまり、起電力が生じる。電圧である。しかし、絶縁体であれば、電子の移動はおきないし、熱伝導性がよければ、そこに温度差は、生まれない。原理から言えば、非常に、矛盾にみちた要件が熱電素子には求められる。導電性は高く、しかし、熱伝導性は低くということになる。金属は、導電性は強い、電気を通すからである。当然に、熱伝導性も高い。鍋に火をかけたら、鍋は均一な温度になる。絶縁体は、電気を通さない。これでは、電子の移動は起きない。そうなると、使える機材は、半導体ということになる。半導体の中で、一番導電性の高いのが、単層カーボンナノチューブである。しかし、それにも、前提がある。粗大触媒CNT凝集体が除去され、しかも、アスペクト比が維持され、欠損がないきれいなSWCNTが必要である。単層カーボンナノチューブ、どんなものにも、粗大触媒CNT凝集体(暗黒物質)が存在する。それがある以上、まともに、解繊できる技術はこの世にはない。粉砕して、つぶして、解砕するしか、使える道はない。それでも、まだ、他の材料よりいいからと電池や車載用電極に使うが、それも、時間がたてば、必ず淘汰されてくる。現状のぼろぼろになったSWCNTの導電率では、熱電シートに使えるレベルではない。美粒が開発したDMR技術(USパテント取得)と解繊技術(UPパテント、日本パテント取得済み)をつかえば、どんな単層カーボンナノチューブでも、その仕様に準じた性能を引き出すことができる。基本的に、CNTは、高いというイメージだが、基本的に鉄にエネルギーを投下して、生成させるものである。半導体や液晶と同じである。用途がしっかりと確立され、生産技術が安定したら、価格は、必然的に、落ちる。量がでれば、数千円/kgでもおかしくはない。

単層カーボンナノチューブは、導電性がいい。当然に、熱伝導性もいい。だから、単独では熱電シートには、つかえない。もうひとつ、世の中には、面白い材料がある。それが、黒鉛である。厳密にいえば、剥離した黒鉛、10層以下のグラフェンである。単層など、ありえないから、かならず、10層以下で重なった状態である。黒鉛側からみれば、薄層黒鉛、グラフェンからみれば、多層グラフェンという言葉になるかもしれないが、基本的に同じである。グラフェンという言葉で統一するが、この物質、非常に面白い特性をもつ、横方向に対しては、導電性も熱伝導性もいい。ある意味SWCNTと同じかもしれない。しかし、縦方向に対しては、層間が邪魔して、導電性もおちるし、熱伝導性に関しては1/100から1/200 程度に落ちる。熱電素子のポイントは、導電性が高く、熱伝導性が低いというのが鉄則である。グラフェン単体では、ネットワーク構造も持たないし、グラフェンとグラフェンとの接触(導電パス)がうまくいかないから、使えない。しかし、この多層グラフェンの縦方向の熱伝導率の低さは、SWCNTの導電率の高さと組み合わせると、熱電素子の理想形に近づけることができる。もちろん、ともに、カーボンだから、相性がいいのは当然である。なぜなら、多層グラフェンの相関に径のほそいSWCNTが入り込むから、導電性は、それほど、わるくはならない。しかし、熱伝導に関しては、ブレーキをかけてくれる。

なによりも、SWCNT・グラフェン熱電シートの良さは、特別な材料が使われていないということである。SWCNTも触媒は鉄である。無尽蔵に転がっている。グラフェンのもとになるのが、黒鉛、これも、無尽蔵にある。レアメタルなど、どこにも使われていないし、戦略物質として、抑えられることもない。シャープペンシルの芯と同じである。

熱電の専門家に資料をみてもらったら、熱電シートとして、使えるレベルであるとのまずまずの及第点をもらった。もちろん、最適化すれば、さらに、熱電特性はでてくる。あとは、どれだけ積層し、低温部と高温部との接続の直列化とそのユニットの並列化にかかわるデバイス技術である。MLCCの技術等があれば、それほど、難しくはないが、ハードルは高い。美粒はデバイス屋ではないし、それらに関わる知見もない。

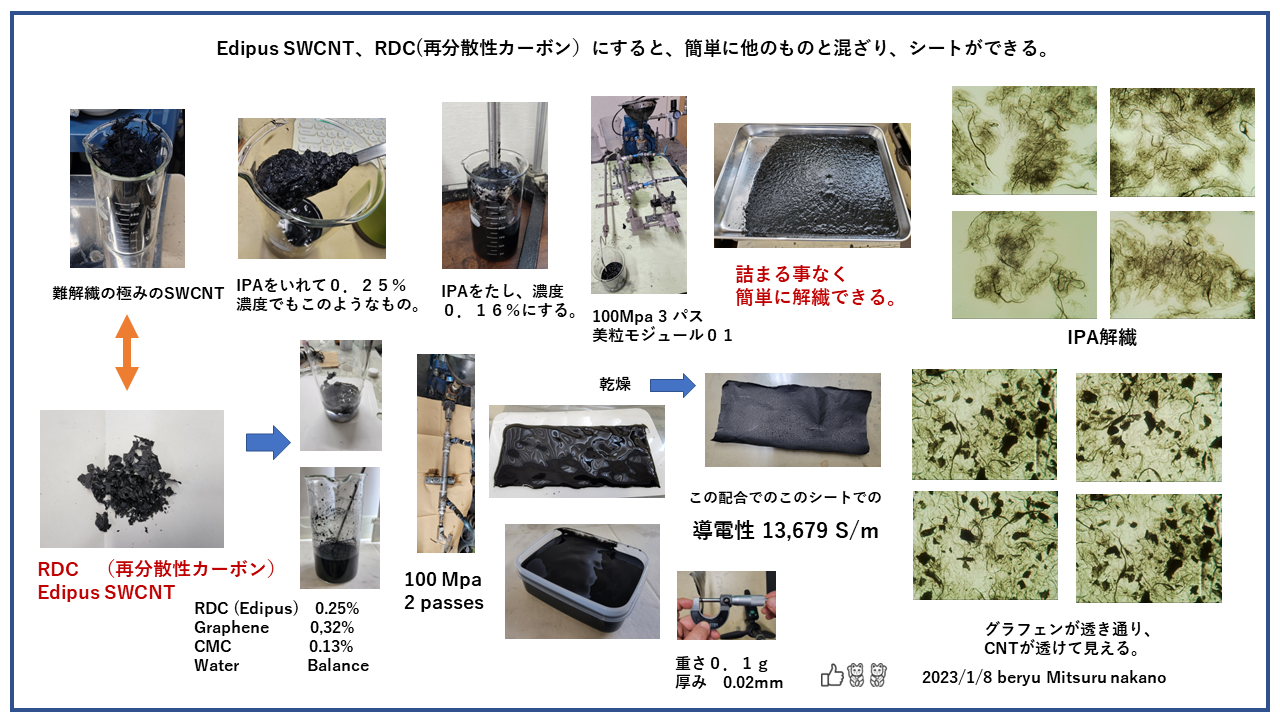

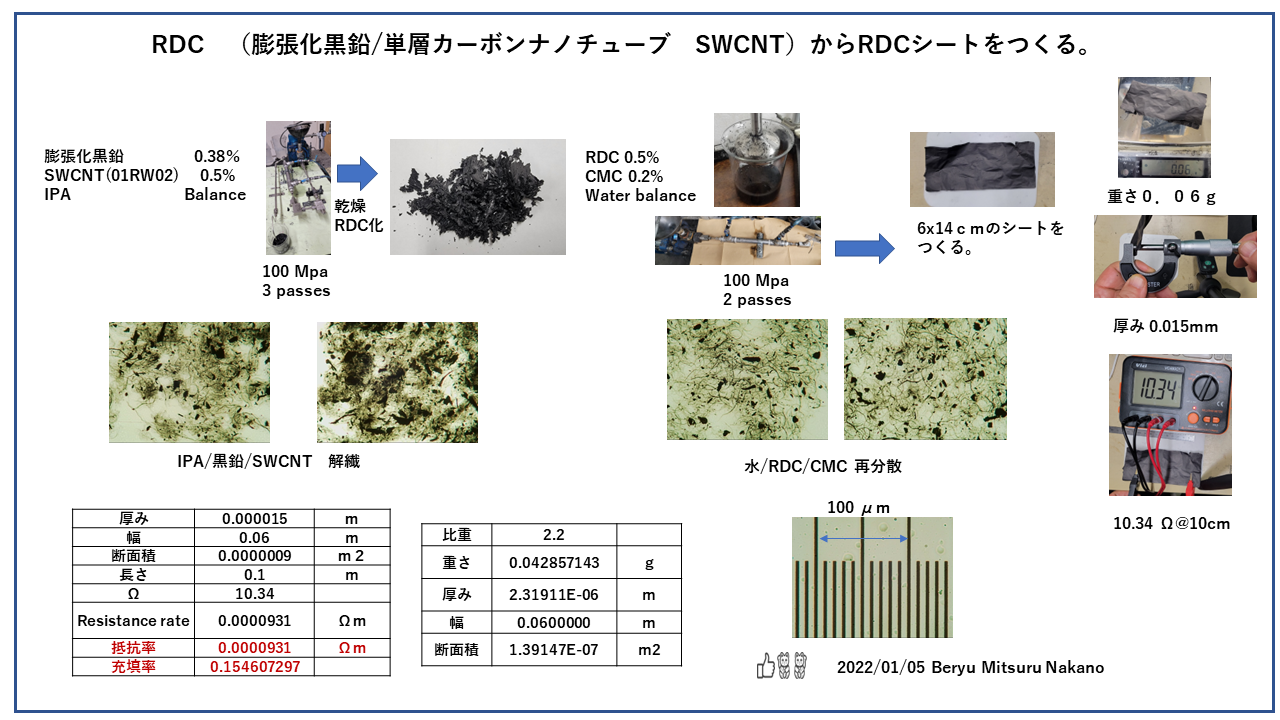

SWCNTグラフェン熱電シートが、なぜ、簡単にできるのか、それが、RDC(再分散性カーボン)SWCNT・グラフェンを作ったからである。IPA(アルコール)とSWCNTと黒鉛または、市販の多層グラフェンを簡単に攪拌し、それを、HP DMR+美粒モジュール01+AM DMRに100Mpaの力をかけて、通して、処理しているからである。実質3パスである。工業化するなら、3台の機械を直列にならべたら、それでおしまいである。最初のタンクに原料を入れ続けたら、機械がとまらないかぎり、三台目の出口から、連続的に製品が流れてくる。それを、乾燥化させたら、RDC SWCNT・グラフェン(再分散性カーボン)の粉がでてくる。そのRDC(再分散性カーボン)とCMCや他の添加材とまぜて、水系で再分散させれば、綺麗な再分散をさせようとすれば、美粒システム100Mpa 2パスをかけたらいい。また、さらに汎用性をあげるなら、RDC(SWCNT)だけをつくり、それにグラフェンや薄層化黒鉛と必要な添加剤を水系でまぜて、美粒システム100Mpa 2パス通せば、いいものができる。それらをフイルム化したら、SWCNTグラフェン熱電シートは完成である。あとは、デバイス技術との融合だけである。もう、工業的に、高いハードルはない。それぞれの専門家に任せたら、できるレベルである。

いままで、どこでつまずいていたのか、すべては、最初の一歩である。SWCNTが解繊できないから、その元凶となっている粗大触媒CNT凝集体を粉砕したからである。それによって、SWCNTをぼろぼろにしたからである。ぼろぼろにしたのでは、他の電材には、使えるかもしれないが、熱電素子の骨格になる主成分にはならない。SWCNTほど、絶対に粉砕してはいけない。乱して、壊して、ぼろぼろにしたら、SWCNTは、永遠に微笑まない。人間の心と同じである。

室温25℃、外気温―10℃、温度差35℃で、DC24Vが生まれたら、大抵はなんとかなる。SWCNT/グラフェン熱電シートは、蓄電シートにもなるから、そこで生まれた電気を蓄電することもできる。太陽は、光だけでなく、その熱もエネルギー量としてはつよい、夏の直射日光、車のボディ表面は60℃以上あるはずである。温度差40℃はつくれる。EV車でも、モーターが仕事すれば、熱が発生する。それも排熱の一つである。これも、相当な温度差が取れる。後は、デバイス屋である。日本の技術屋が得意分野でもある。

2023年1月6日

技術の飽和点が近づいている。ブレイクスルーは、温度差から電気を作る熱電技術

30年前、1993年、そろそろ、ノート型パソコンが出始め、携帯電話も、出始め、電話回線だが、ネットという通信機能も、出始めた。主流は、あくまでも、電話、FAX,そして、ワープロといった時代である。新幹線も、飛行機も、電車も、車も、利便性は向上したが、仕組みはほとんど変わらない。クラウン、コロナ、カリーナ、カローラ、セドリック、スカイライン、シルビア、サニー、アコード、シビック、今でも、通用する車である。30年間、進歩したのは、バッテリー(充電)、液晶、半導体、通信技術、ソフト関係、である。携帯電話が、スマホになり、パソコンも、高速化大容量化し、通信機能も5Gまで進化した。それは利便性がよくなっただけで、技術のしくみは、変わらない。低価格化、高速化、大容量化が進んだだけで、それもそろそろ、飽和に近づいている。WINDOWS10と11の差を感じる人はいない。マイクロソフトが、WINDOWS10のサービスを停止したら、仕方がないから、11に切り替えるだけである。通信の4Gと5G、人間の認識速度が追い付かないから、4Gでも十分だし、パソコンの速度も、現状の速度でも、問題はない。バッテリーも、そろそろ、限界に近付いているから、EV車の普及も、そろそろ、限界に達するはずである。テスラの夢も飽和に近づくはずである。後は、どれだけ安くつくるかであるが、いずれ、廃棄処理、再利用に金がかかるから、EV車の仕組みもどこかで限界がくる。

30年間で進歩したのは、すべて、電気を利用したツールである。オール電化の時代でもある。しかし、そのインフラは、30年間、何も変わらない。すべての基本は、明治時代から変わらないタービン発電である。発電所から送られる電線網、遠くに行けば、電圧は低下するから、各ポイントに、増圧器が設置されている。日本は、3相は200V、単層は100V、山村のぽつんと一軒家まで、電気網は張り巡らされている。しかし、ひとたび、その電線網が切れたら、変電所が故障したら、電気は止まる。バッテリーが切れて、充電できなければ、スマホはアウト、HV車も、ガソリンが切れたら、その蓄電分を使い切ったら、アウト、太陽光発電も、制御用電源が、切れたら、そこでアウト、自家発電器も、ガソリンがなくなれば、アウト。情報は、電波をとおして送られてくるが、それを受信するツールが、動かなければ、まったく意味がない。

明治以来、電気を作る技術は、何も変わらない。送電線が切れて、電気がおくれなければ、アウト、体内の血液とおなじ、末端まで、心臓から送られる血液が届かなければ、末端は壊疽する。今の技術は、こんな砂上の楼閣の上に、成立している蜃気楼のような世界なのである。巨大地震が冬の寒波到来時に起きたら、どうなるのか、自衛隊が救援するにも、限界がある。家の倒壊は免れても、電気が来なければ、今は、どうにもならない。バッテリーが続く限り、生き延びられるが、都市部から離れれば離れるほど、生存率は低くなる。

昔から、電気から、温度差を作ることはできた。それが温調器具である。夏室内は、涼しい。しかし、室外機のファンからは、室外温度+冷えた分の温度が足されて、排気される。熱風である。それが、100万世帯、あれば、100万世帯分、外気温はUPする。それだけ、電気を使うから、電線も、抵抗があるから、そこから発熱したものは外気へと伝わる。人間もまた、同じである。エネルギーを熱に変えている。体温を36℃前後に調整している。36℃の体温を常に、外気に放熱している。人口が多くなれば、当然に、外気温度は上昇する。

今、現在、人類が、ブレイクスルー出来ていない技術に、温度差から電気を作る技術がある。電気から温度差を作る技術はあるが、その逆がなかなかできないのである。どんな物質でも、その両端に温度差があれば、起電力(電気)が生まれる。それが、ゼーベック効果と呼ばれている。それが、なかなかうまくいかない。その効果が実用化できるレベルまで到着していないのである。なぜ、難しいのか、そこに、簡単にいかない矛盾があるからである。温度差が高い方が、いい。それは、片方の高い温度が、すばやく放熱したら、温度差は生まれない。両端が均一な温度になれば、電気は生まれないからである。つまり、熱伝導性が悪くなければならない。しかし、その物質は電気が生まれるのだから、電子の移動が速くなければならない、つまり、抵抗が低くなければならない。これは導電性が高いものである。金属は、導電性は高い、その分、熱伝導性もいいのである。つまり、導電性の高いものに、熱伝導性の悪いものをドーブ(混入)させなければいけないことになる。しかも、大量生産できて、汎用性のあるもの、そんなものがあるのか、ということになる。それが熱電素子ということになる。

その候補のひとつが、単層カーボンナノチューブ(SWCNT)。なぜなら、単層カーボンナノチューブが切れずに、綺麗に解繊されたら、自律的に自己組織化し、ネットワーク構造をつくるからである。ネットワーク構造とは、障子の格子のようなものである。SWCNTのネットワークの間にあるのは何か、そこにあるのが、空洞、つまり、空気である。SWCNTが切れずに、解繊されたら、導電率は非常に高い。縦、横、高さをもつある空間域に、SWCNTのシートができたとする。そこで重要なのは、その空間域にどれだけのSWCNTが入っているか、つまり充填率である。充填率が低いければ、それだけ、空孔率(空気)が高いことを意味する。その空孔率が高ければ、そこに、熱伝導の低いものも入れることができる。同じ、カーボンでも、剥離した黒鉛、グラフェンならどうかといえば、グラフェンはネットワーク構造ができない。綺麗な薄い薄膜となってしまい、熱伝導性が高くなってしまう。しかし、グラフェンは、実際、単層ということはない。複数層になっている。導電性もおなじだが、剥離した黒鉛、グラフェンも、面方向(ヨコ)方向には、導電性も熱伝導性も高いが、縦方向に対しては、導電性も熱伝導性も悪くなる。熱伝導性に関しては、横方向にくらべて、縦方向は、1/100. 1/200 ぐらいに落ちる。したがって、単層カーボンナノチューブとグラフェンとの複合体シートが、より高いゼーベック効果を生むと予想される。(実際にそのようなデータが出ている。)

カーボンナノチューブは、日本発の材料である。しかし、非常に解繊が難しい。その根本に、粗大触媒CNT凝集体の存在がある。これがあるために、解繊がうまく進まない。現状はこれを粉砕している。粉砕すれば、CNTもおれて、その機能が劣化してしまう。CNTの存在理由は、そのアスペクト比による自己組織化、ネットワーク構造にある。もちろん、CNTのチューブの表面がボロボロでは、導電性は悪くなるし、ネットワーク構造ができても意味がない。アスペクト比の高い、解繊された、欠損のすくない、比表面積が大きな単層カーボンナノチューブが、最良なのである。しかし、現在は高価である。なぜか、上手い解繊技術がないから、用途展開ができないからである。半導体や液晶と同じである。用途が増えて、生産量が増えれば、価格は、極端にさがる。基本は、微細な鉄にエネルギーをかけて、生成させるものである。特殊なものはいらない。かりに、SWCNTから効率のいい熱電素子ができれば、その温度差から、電気はつくることができる。CNTをつくるエネルギーは十分に回収でき、さらに、火力発電、原子力発電の稼働も落とすことができる。災害で停電しても、自分の体温で、スマホを動かすことができれば、自衛隊に自己の生存を連絡することができる。スマホの位置情報で、その場所も知らせることができる。温度差から電気を生成できる技術が工業的に確立されれば、人類は、後、何千年以上、生き残ることができるはずである。

2023年1月4日、謹賀新年

2023年2月1日―3日、nano tech 2023 出展、出展サンプル提供品、案内

Nano tech2023 小間1W-13-10 出展、案内分

(2023年2月1日―3日、東京ビックサイト)

下記サンプル、提供

1.RDC ( SWCNT, Tuball 01RW02)) 再分散性カーボン サンプル

2.RDC ( MWCNT FT6100 ) 再分散性カーボン サンプル

3.RDC(MWCNT FT7000)再分散性カーボン サンプル

4.RDC(剥離黒鉛/MWCNT(FT6100)/SWCNT(Tuball 01RW02) 再分散性カーボン サンプル

5.RDC(SWCNT(Tuball01RW02))/グラフェン(SGO120-HP2)再分散性カーボン 少量サンプル (これは、前代未聞の商品)

なぜ、RDC(再分散性カーボン)ができるのか。そこに、2つの技術が融合されている。

DMR技術(US パテント取得、国内では美粒モジュールの特許に含まれるとの判断)と

美粒モジュール技術(国内パテント、USパテント)である。

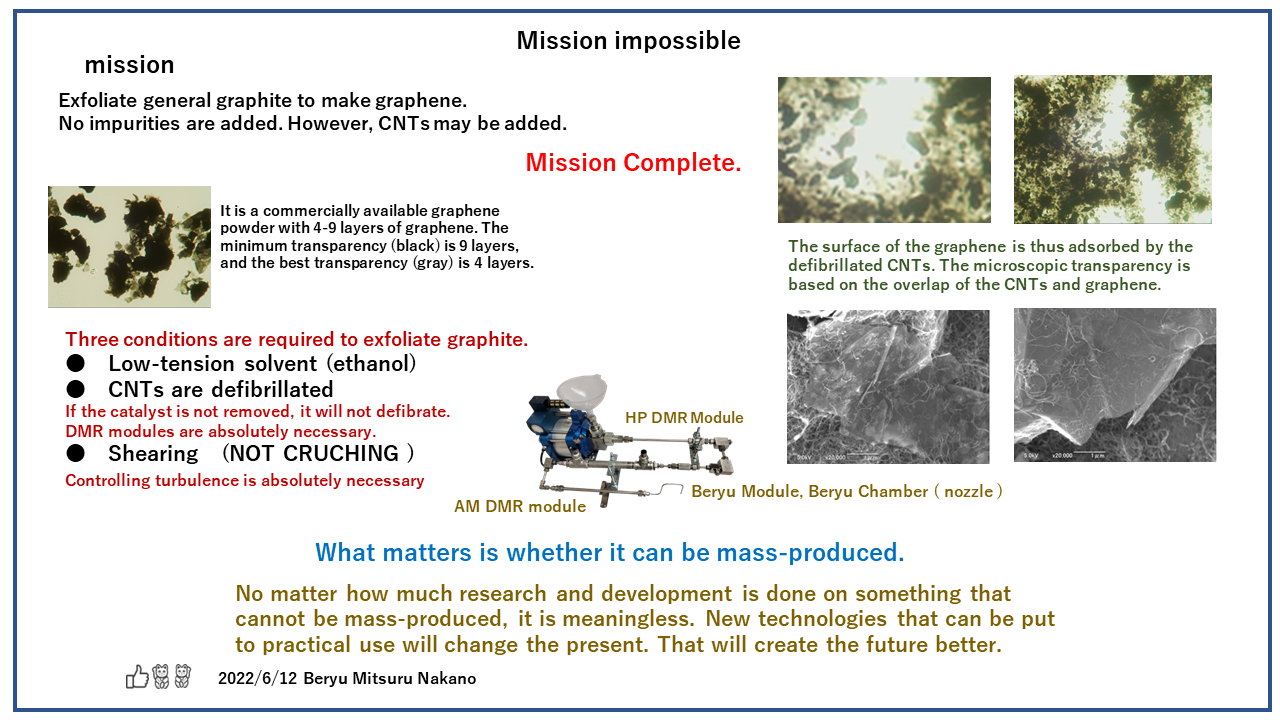

RDC(再分散性カーボン)の出発点は DMR技術にある。RDCに使用する美粒モジュールの最小径は、0.1mmである。材料は、IPAと未処理のCNT、黒鉛、グラフェンだけである。とくに、CNTは、触媒がまじって、解繊など不可能。DMRがなければ、一発で、モジュールやノズルが詰まる。そのために、色んな前処理をする。低粘度溶媒にCNTを解繊させるには、最低でも、0.15mm以下のノズルを通過させる必要がある。その工程を通過させるための前処理段階で、CNTは、折れたり、粉砕されたり、その特性をボロボロにされている。つまり、金をかけて、CNTをわざわざ劣化させている。費用対効果がでるわけがない。コストがあわないから、用途展開ができるわけがない。

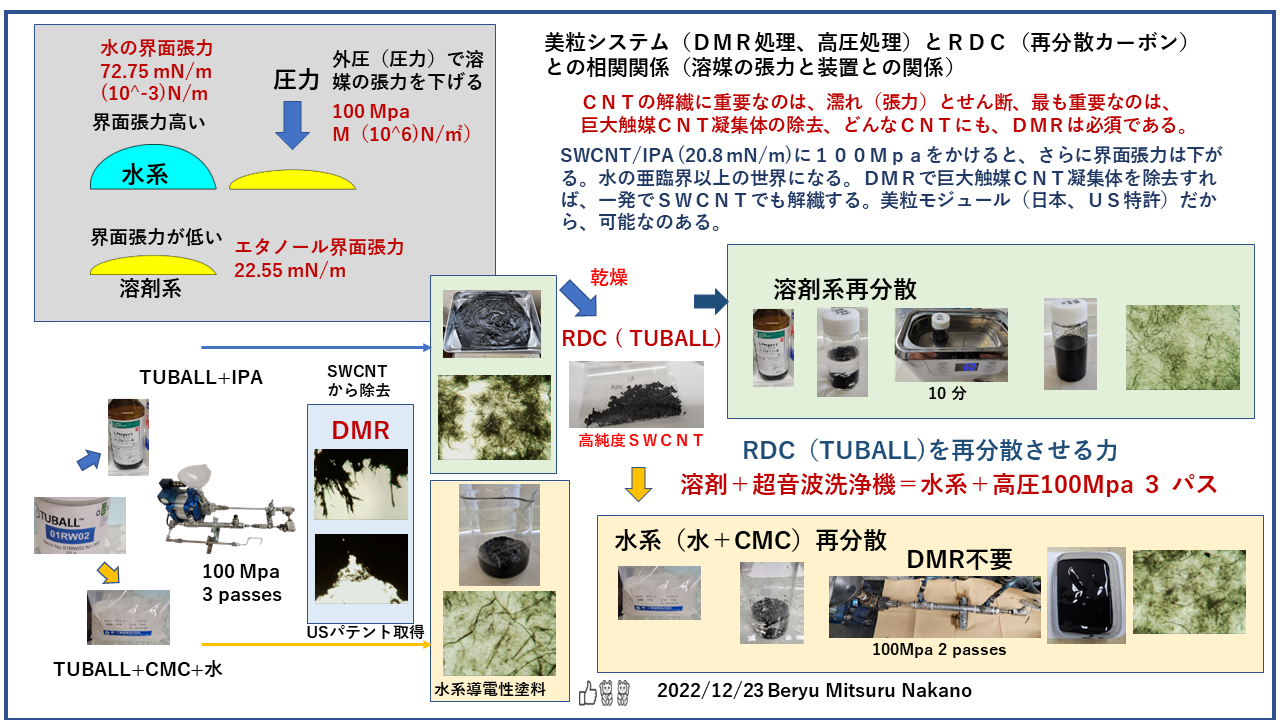

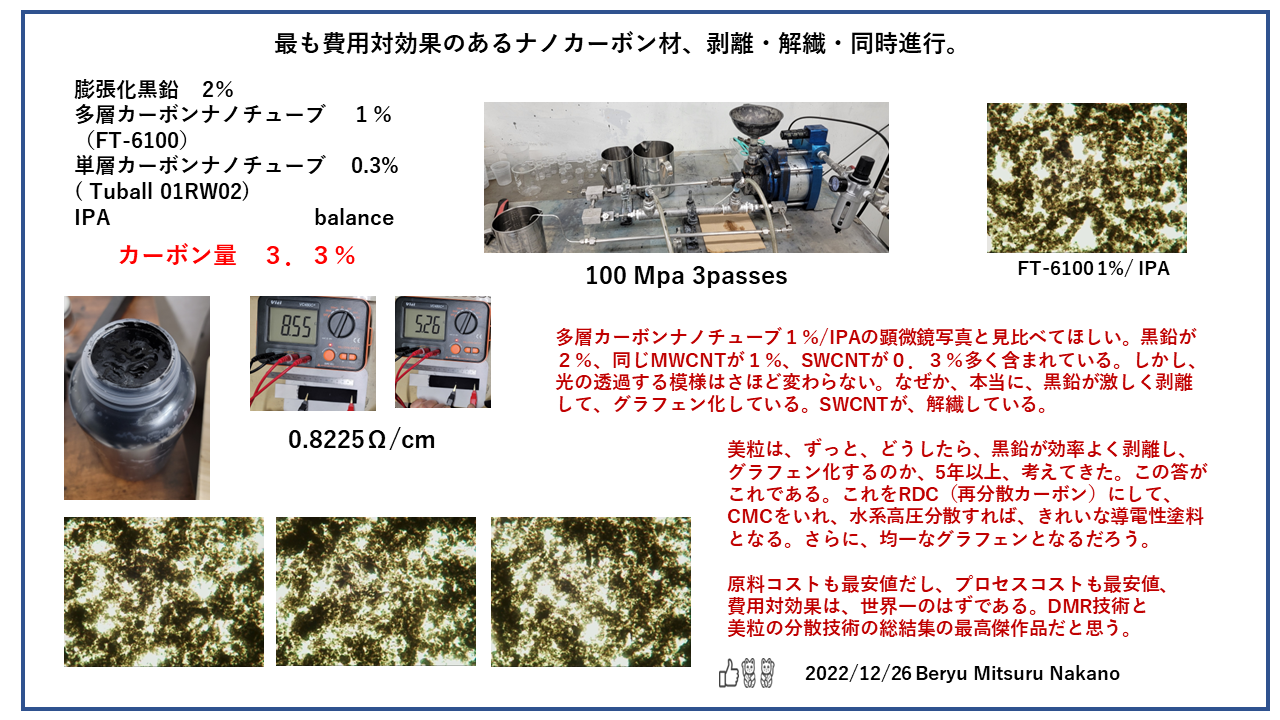

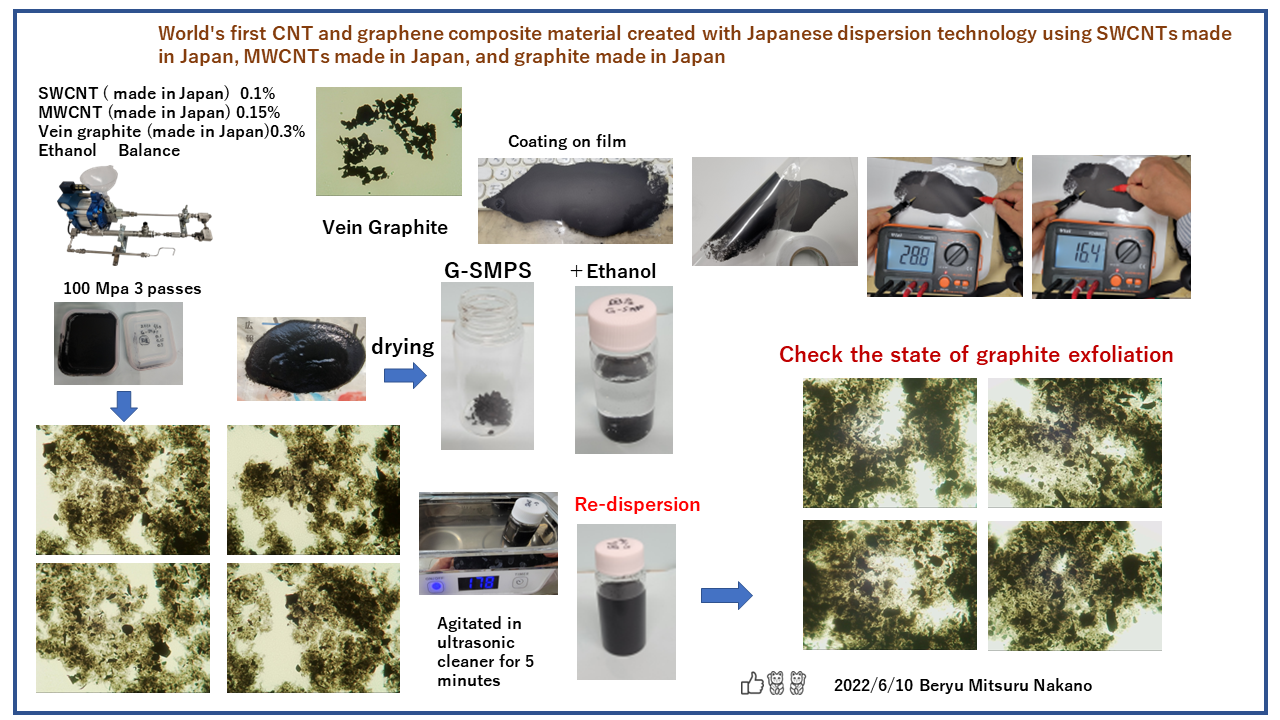

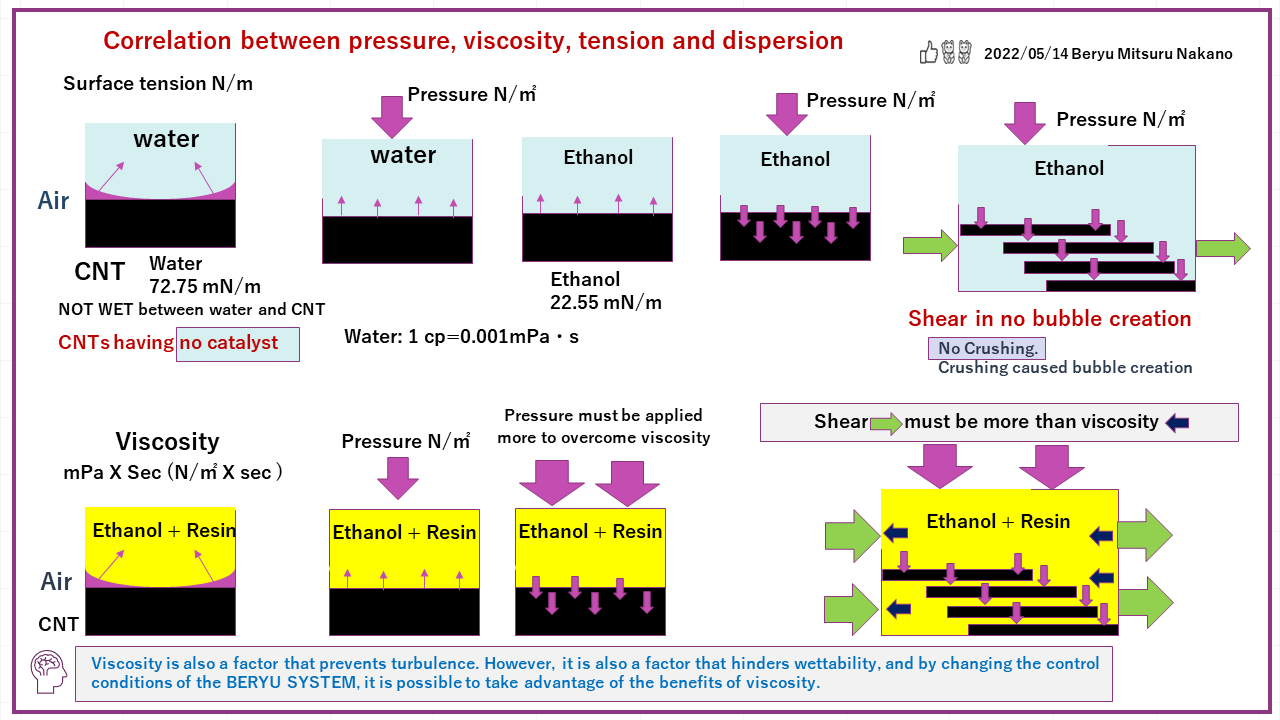

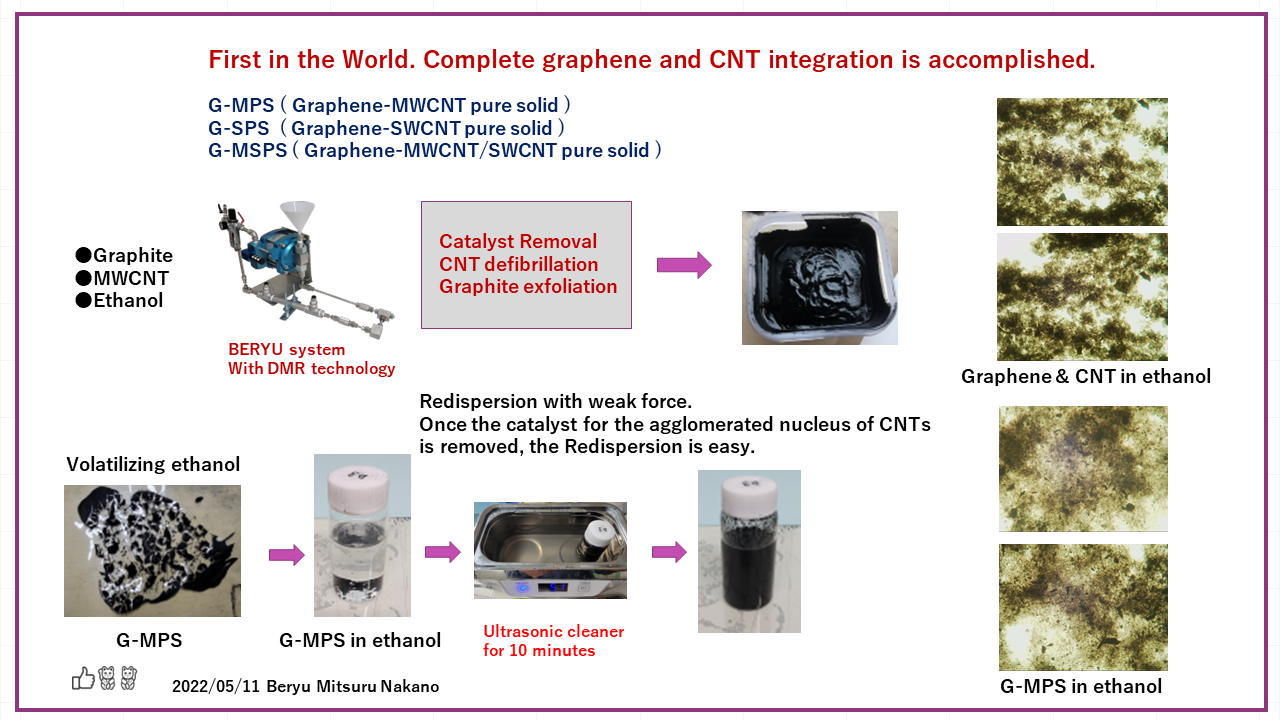

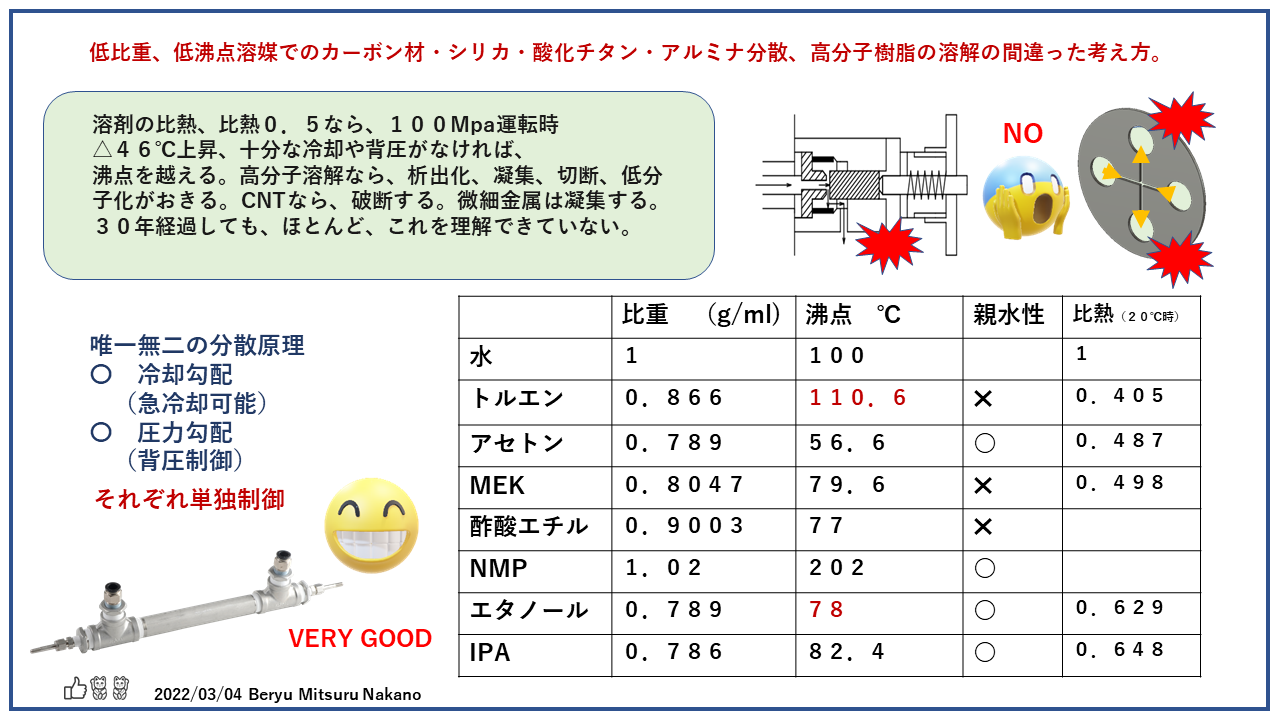

IPAやエタノールの界面張力は、20-22mN/mである。水を270℃にした時の界面張力と同じである。そして、HP DMRには、圧力、100Mpaが掛かっている。IPAの界面張力は、さらに、低下している。HP DMRでは、磁性体の作用と磁性体球のスピンが相乗作用としてかかっている。15%粗大触媒CNT凝集体が混在するTUBALL01RW02の隅々まで、溶媒が入り込む。そこで、磁性体球の磁力のスピンにより、粗大触媒凝集体は、SWCNTから、分離され磁性体球に吸着される。従って、次のモジュールの最小径0.1mmを詰まらせることなく、通過できる。そこで、IPAの中で、綺麗にCNTは解繊される。黒鉛との複合体の場合も、そこで、黒鉛の層間にIPAは浸透し、さらに、層間に、CNTが入り込もうとする。次の、モジュールで、黒鉛は剥離し、CNTは解繊する。ここで使った黒鉛は、一般市販の膨張化黒鉛である。それが、グラフェンとなるぐらいに剥離している。また、CNTとグラフェンとの複合材に使用したグラフェン、仕様では、4-9層と明記されている。黒鉛と同じように、さらに、剥離が進んでいる。RDC(SWCNT/グラフェン)は、前代未聞の産物となる。

IPAやエタノールの界面張力は、ものすごい。MEKやトルエンやNMPよりも、安全である。しかし、高圧分散機では、なかなか使えない。なぜなら、アルコール類は、低沸点と低密度だからである。ノズル部に十分な背圧制御機構と冷却機構がなければ、どうなるか。アルコールは、密度は約0.8前後である。つまり、20%は、圧縮されている。100Mpaかかったノズル部から噴射されたアルコールは、一気に流速があがり、気圧がさがり、突発する。さらに、20%分が圧縮から、開放されるからその力が加わる。おそらく、ノズルは、あっという間に、砕ける。ノズル部背後には、爆発が起きる。それを押さえるのが、背圧と冷却なのである。そこに、減圧勾配と冷却勾配、同時制御の技術が必要なのである。

RDC処理化には、ノズルは使われていない。使われているのが、美粒01モジュールである。減圧勾配と冷却勾配をそこで制御しているのである。これが、特許の本丸なのである。通常の高圧分散機でトライしてみたらいい。一発で、ノズルが壊れる。圧力が高ければ、さらに、短時間で壊れる。だから、使えない。界面張力20mN/mの溶剤、これを使いこなせるのが、美粒モジュールなのである。これが特許の特許たる所以なのである。

DMR技術と美粒モジュール技術、二つの技術を駆使して、つくったRDC(再分散性カーボン)、当然に、唯一無二、世界初となる。新たなカーボン(剥離黒鉛、解繊CNT)の夜明けとなればいいと思っている。

2023年1月

株式会社 美粒

中野満

2022年11月18日

CNTの実態

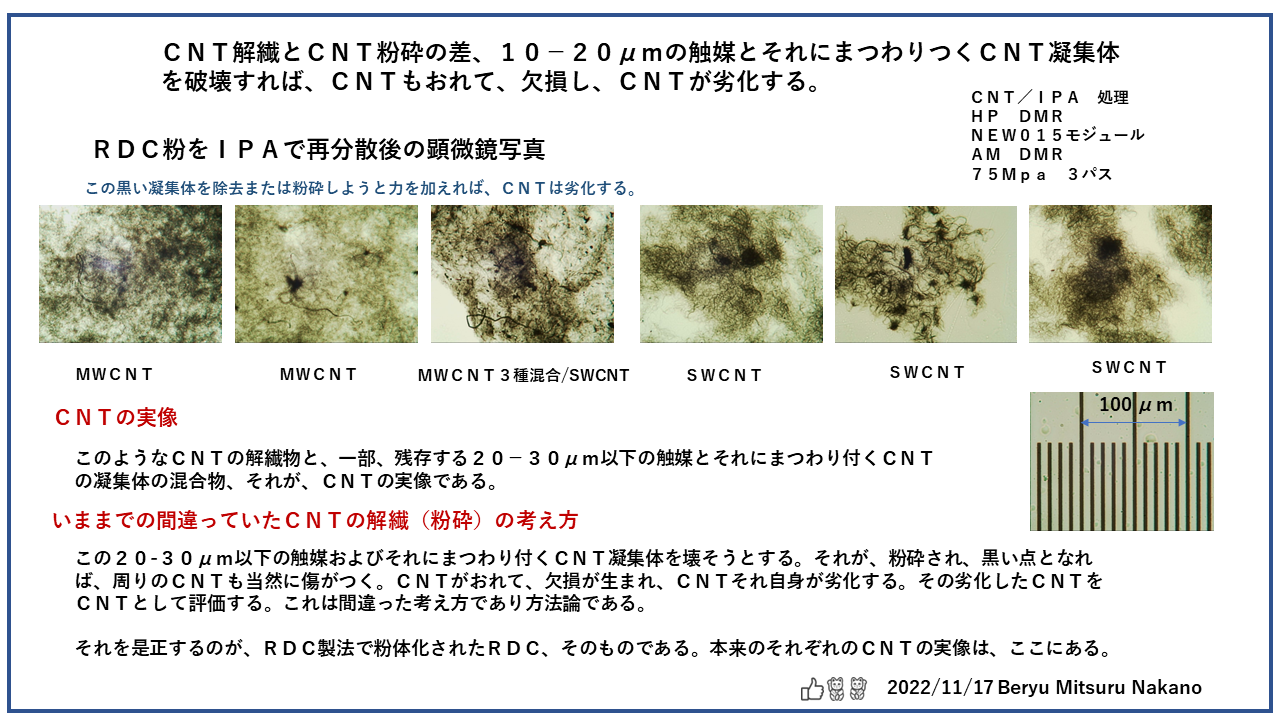

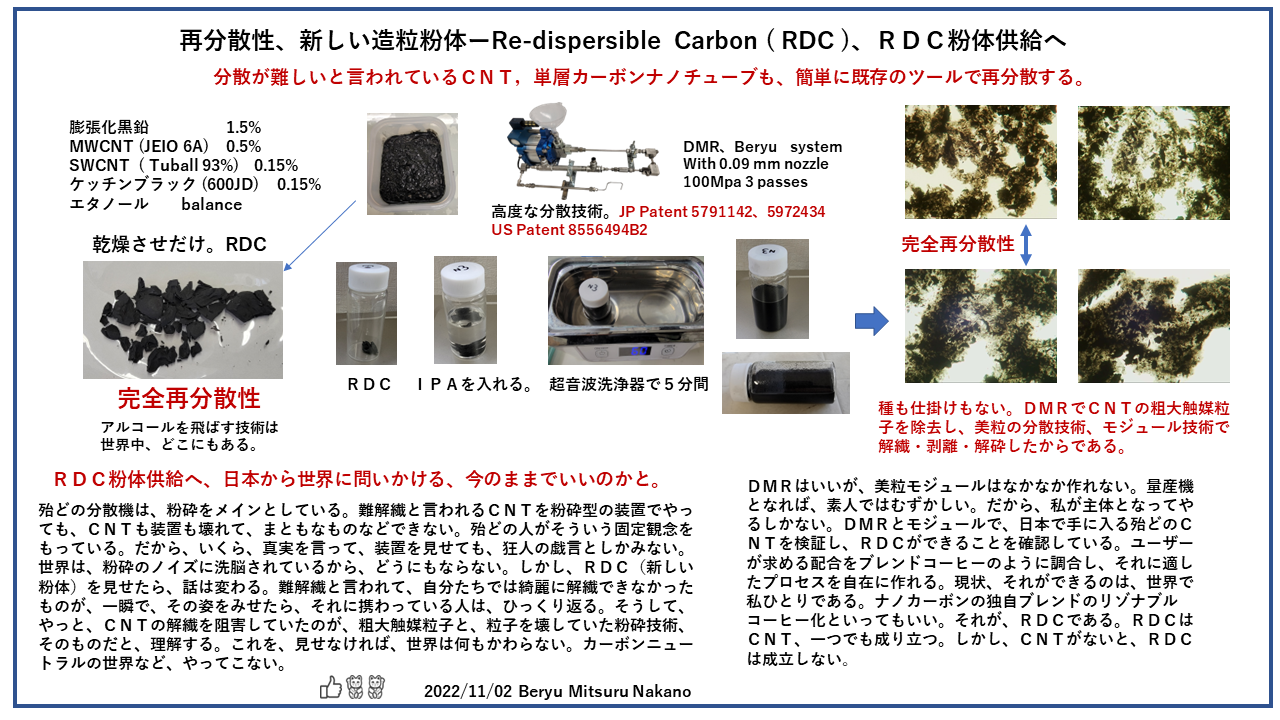

CNTとIPAだけを、美粒システム、HP DMR+美粒NEW015モジュール+AM DMRの仕様で、75Mpa 3パスを掛けると、それなりの分散体ができる。なぜ、できるのか、100ミクロン以上の粗大触媒粒子とそれに絡まる粗大CNT凝集体をDMRで捕獲するからである。DMRがなければ、どうなるか、そのCNT前処理分散体が通過できる最小の大きさのノズルを無理やりとおすか、ビーズミル等をつかって、CNTを壊していくかである。もちろん、触媒をつぶしていけば、それよりは柔らかいCNTは折れ、欠損が生じて、劣化するだけである。

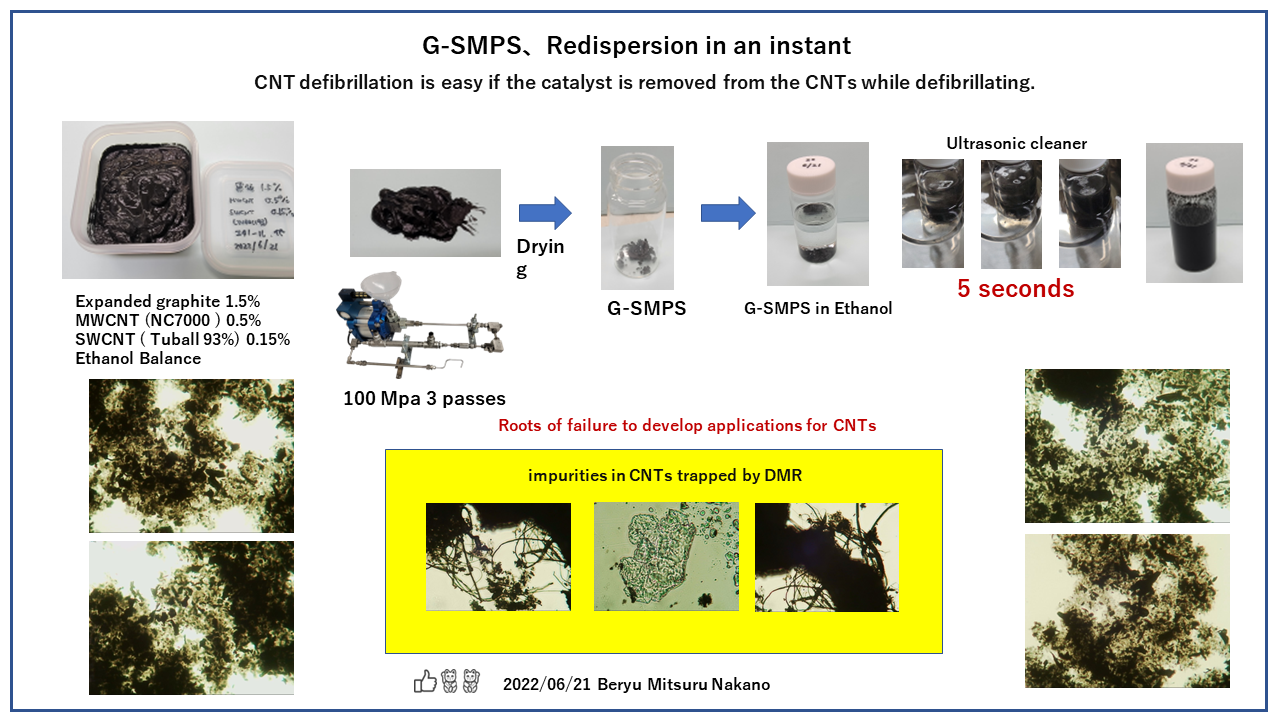

DMRを使えば、きれいに解繊できる。分散剤がないから、溶媒を飛ばせば、純度のいいCNTの粉ができる。それを、RDCと呼ぶことにしている。Re-dispersible Carbonの略である。 その最大の特徴は、他の溶媒を添加しても、再分散性がきくということである。溶媒が飛ぶ前と同じような分散が生まれることである。まるで、ディザイナブルコーヒーと同じ感覚である。

下記の顕微鏡写真は、MWCNTとSWCNTのRDC化したものに、IPAをいれて、軽く超音波洗浄機で分散したもの写真である。そうすると、ほとんど、20-30μm以下の触媒とそれにまつわりつくCNTの凝集物がところどころ点在しているのがわかる。写真は、そこをフォーカスしてとっているが、フォーカスしなければ、そんなものはないと嘘をつくこともできる。

もし、これを邪魔なものとして、さらに粉砕したらどうなるか、その触媒は木っ端みじんとなり、黒い点として、存在することになる。また、CNTは当然に折れ、欠損がうまれる。CNTの劣化が生じる。逆をいえば、美粒NEW015モジュールを通せば、解繊はするが、粉砕はおきず、切断も破損も欠損も起きていない、CNTにダメージをつくらないシステムだとわかる。

この20-30μm以下の触媒等を除去したかれば、ろ過やケミカル処理で対処できるはずである。しかし、これをつぶせば、かならずCNTが傷つくのは必定でもある。だから、ここら辺が一番、CNTとして機能がでていると推察できる。

① ちなみに、IPAとTUBALL85(0.5%)をHP DMR+美粒NEW015モジュール+AM DMRの仕様で、75Mpa 3パス処理したリアル動画をYOUTUBEでUPした。

下記のyoutube アドレスをクリックすれば、それが見える。1パス目から、粘度があがっているのが、わかる。

② は、SWCNTとIPAとで解繊したつくったRDC、それにIPAをいれ、廉価なミキサーで再分散できる様子を写したビデオである。

③ は、MWCNTと膨張黒鉛とIPAとで解繊してつくったRDC, それにIPAをいれ、廉価なミキサーで再分散できる様子を写したビデオである。

④ は、MWCNTとIPAとで解繊したつくったRDC、それにIPAをいれ、廉価なミキサーで再分散できる様子を写したビデオである。

2022年11月6日

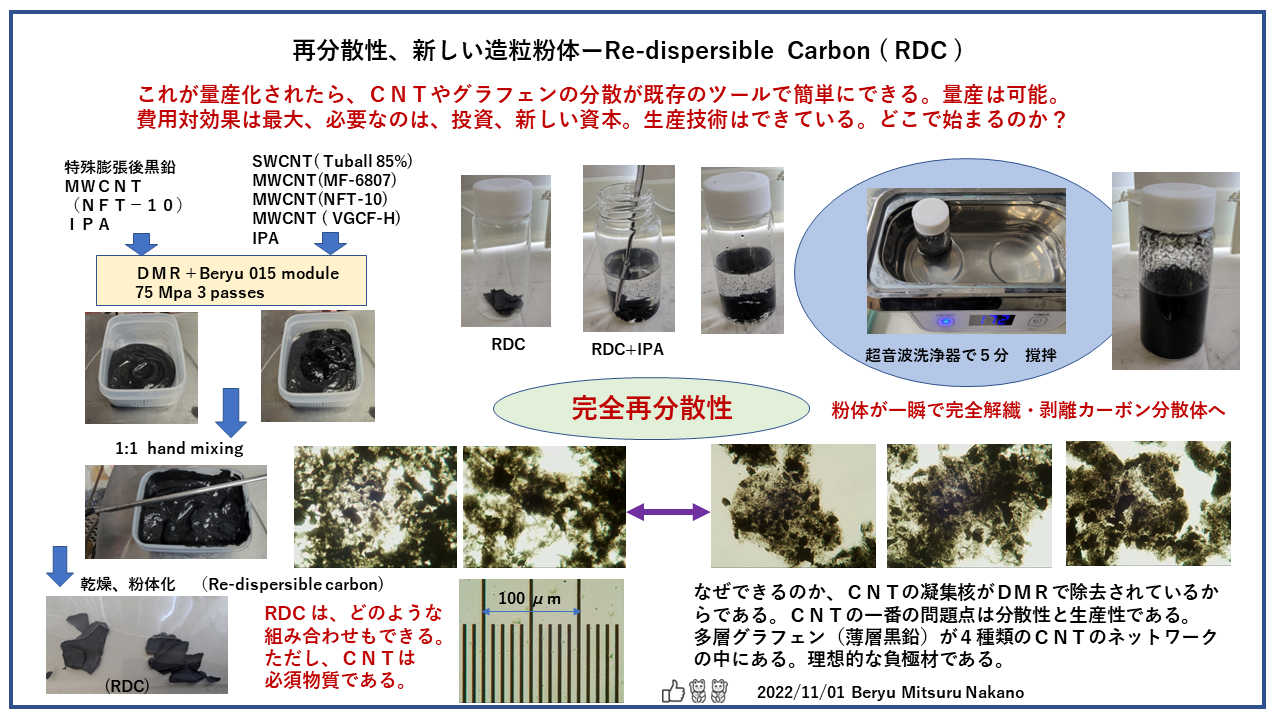

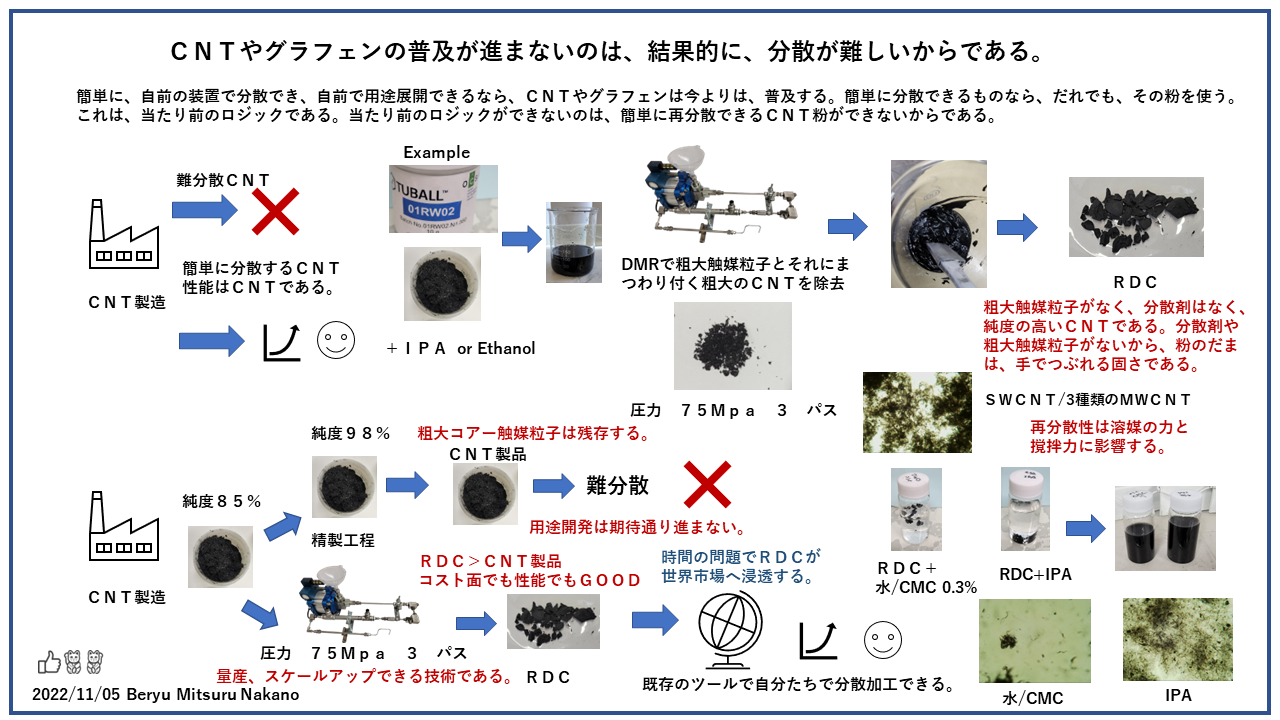

新しいカーボンの夜明け、RDC Re-dispersible Carbon、世界市場へ

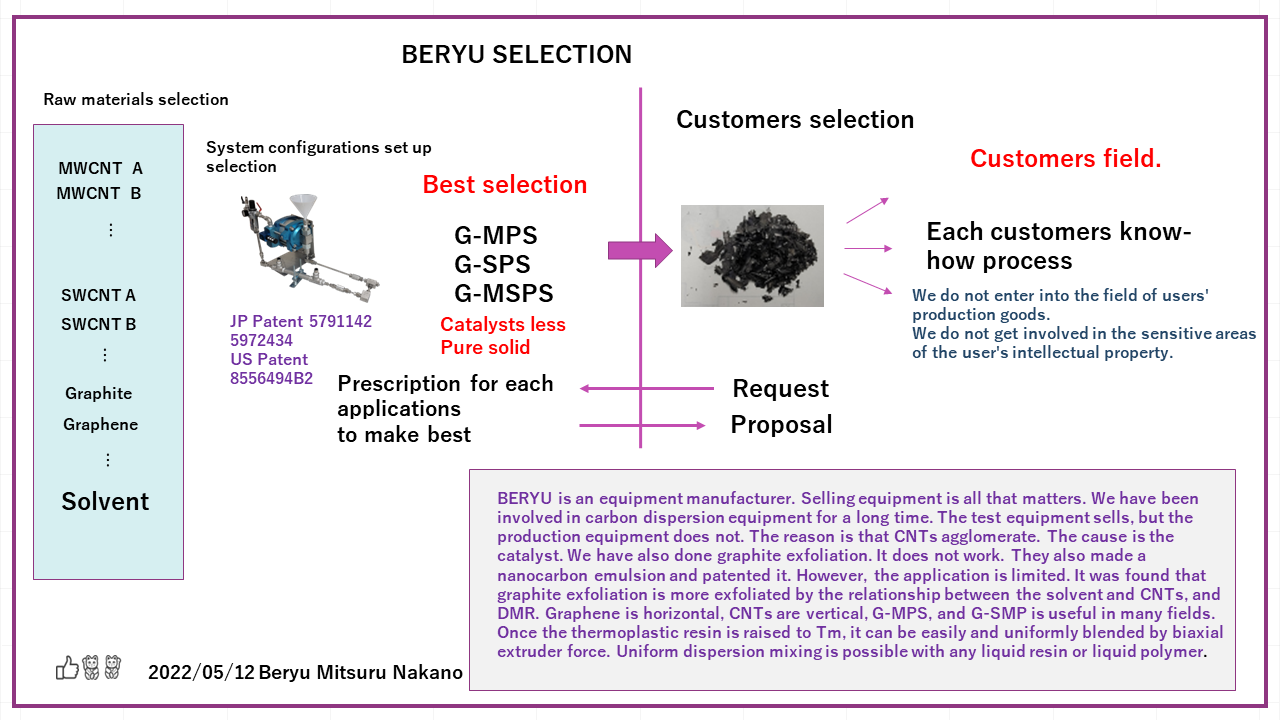

分散しやすい状態、粗大触媒粒子が排除、分散剤フリーとなれば、それぞれのCNT製品の純化をおこなうことになる。しかも、粗大触媒粒子とそれに絡まる粗大CNT粒子も、カットすることになる。しかも、溶媒を選ばず、それなりの添加剤と撹拌力があれば、今、それぞれの企業が所有しているツールで、混ぜ込むことができる。

それが分かれば、CNT製造メーカーは、CNT製品をつくるよりも、それぞれのCNTの

RDCを作って売った方が、より売れると思うはずである。それが自然の摂理である。

これは、狂人の戯言でなく、真実であると、わかれば、動かざるをえない。動かなければ、淘汰される。競争が激化するだろう。

しかも、誰でもが手に届く汎用技術の応用、量産も特別なものではないと、時間が来ればわかる。哲学や技術など、だれも、興味はない、装置も興味もない、しかし、利害がからむもの(RDC)となれば、人間の欲望が刺激される。結果が見えてくる。やらなければやられるという恐怖が出てくる。どう考えても、そこにおぞましい競争がでてくる。

インテルもアップルもIBMもマイクロソフトも、最初は、小さな企業(一人から数人)、しかし、でかくなったのは、結果が見えたからである。時代のニーズをとらえたからである。

滅び行く巨人は、いつの世でも、選択を間違える。分散哲学や美粒思想など、だれも興味などない。結果がみえて、動き始めたら、なんで、動いたのか、その理由を知りたがる人がでてくる。屁理屈は、いつの世でも後からついてくる。いつの日か、この宇宙は滅びる。人類が考えることは、ひとつの仮説、たまたま、その仮説に従うと、現実と理屈のつじつまがあうだけのこと。RDCの情報をSNS上にばらまくことにする。何かのRDCサンプルも、少量、ばらまくことにする。このエサに、飛びつく人がでてくる。

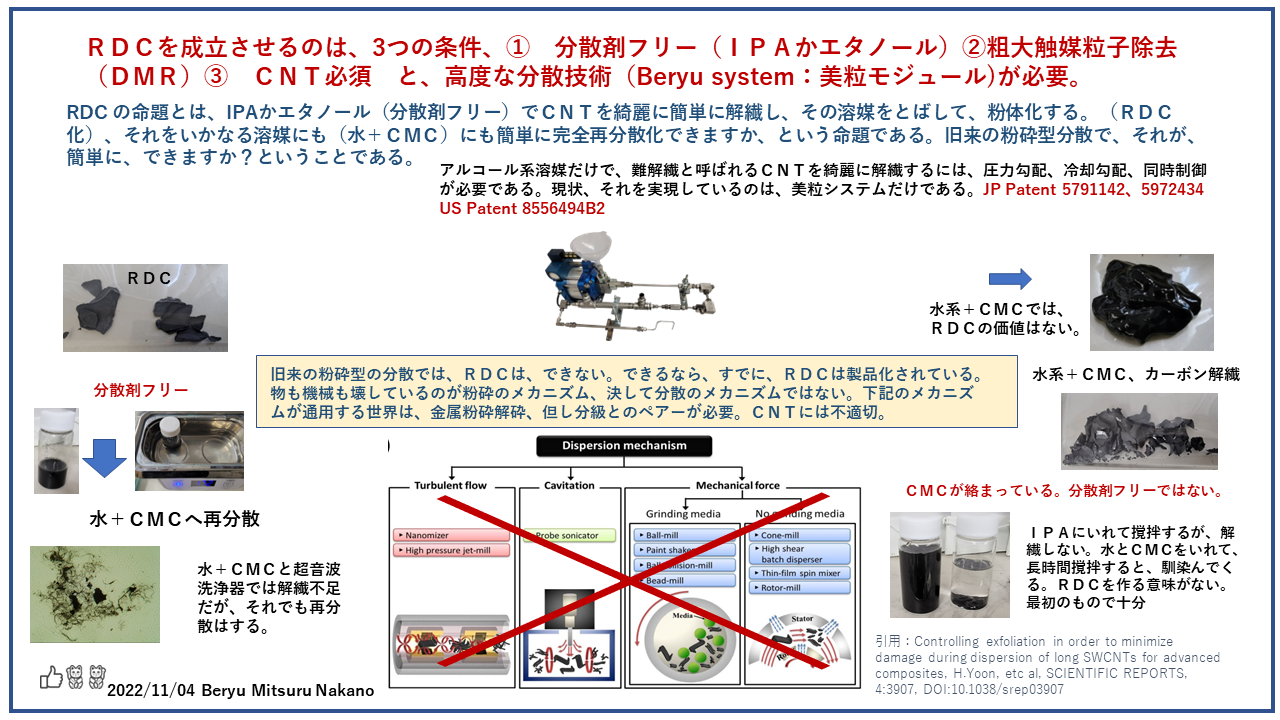

たしかに、RDCが成立するためには、3つ条件、と高度な美粒の分散技術が融合しないと、できない。① 分散剤フリー(一番安全なのが、エタノール、IPAである。)②粗大触媒粒子とそれに絡ます粗大CNT粒子の排除(DMR使用)③ CNT使用、である。美粒の分散技術でつくったRDCを、どうつかうかは、ユーザーの勝手である。一番、面倒な水+CMC分でも、それに適した分散機をみつければ、きれいなものができる。仮に、水+CMC系のもので、RDCをつくったら、どうなるかといえば、CMCがバインダーとなって、周りをかためてしまう。再分散させるのに、使用するツールが限定されてします。そうなれば、水+CMC系でRDCを作る意味がなくなる。あくまでも、RDCは、手でも、ばらばらになるぐらいの硬さでいい。大きなだまも、手の力で、崩れる。そうしないと、完全再分散性はできない。分散剤フリーと粗大触媒粒子と粗大CNT粒子が除去されているからである。

RDC粉体供給へ、日本から世界に問いかける、今のままでいいのかと。

殆どの分散機は、粉砕をメインとしている。難解繊と言われるCNTを粉砕型の装置でやっても、CNTも装置も壊れて、まともなものなどできない。殆どの人がそういう固定観念をもっている。だから、いくら、真実を言って、装置を見せても、狂人の戯言としかみない。

世界は、粉砕のノイズに洗脳されているから、どうにもならない。しかし、RDC(新しい粉体)を見せたら、話は変わる。難解繊と言われて、自分たちでは綺麗に解繊できなかったものが、一瞬で、その姿をみせたら、それに携わっている人は、ひっくり返る。そうして、

やっと、CNTの解繊を阻害していたのが、粗大触媒粒子と、粒子を壊していた粉砕技術、そのものだと、理解する。これを、見せなければ、世界は何もかわらない。カーボンニュートラルの世界など、やってこない。

DMRはいいが、美粒モジュールはなかなか作れない。量産機となれば、素人ではむずかしい。だから、私が主体となってやるしかない。DMRとモジュールで、日本で手に入る殆どのCNTを検証し、RDCができることを確認している。ユーザーが求める配合をブレンドコーヒーのように調合し、それに適したプロセスを自在に作れる。現状、それができるのは、世界で私ひとりである。ナノカーボンの独自ブレンドのリゾナブルコーヒー化といってもいい。それが、RDCである。RDCはCNT、一つでも成り立つ。しかし、CNTがないと、RDCは成立しない。

2022年10月30日

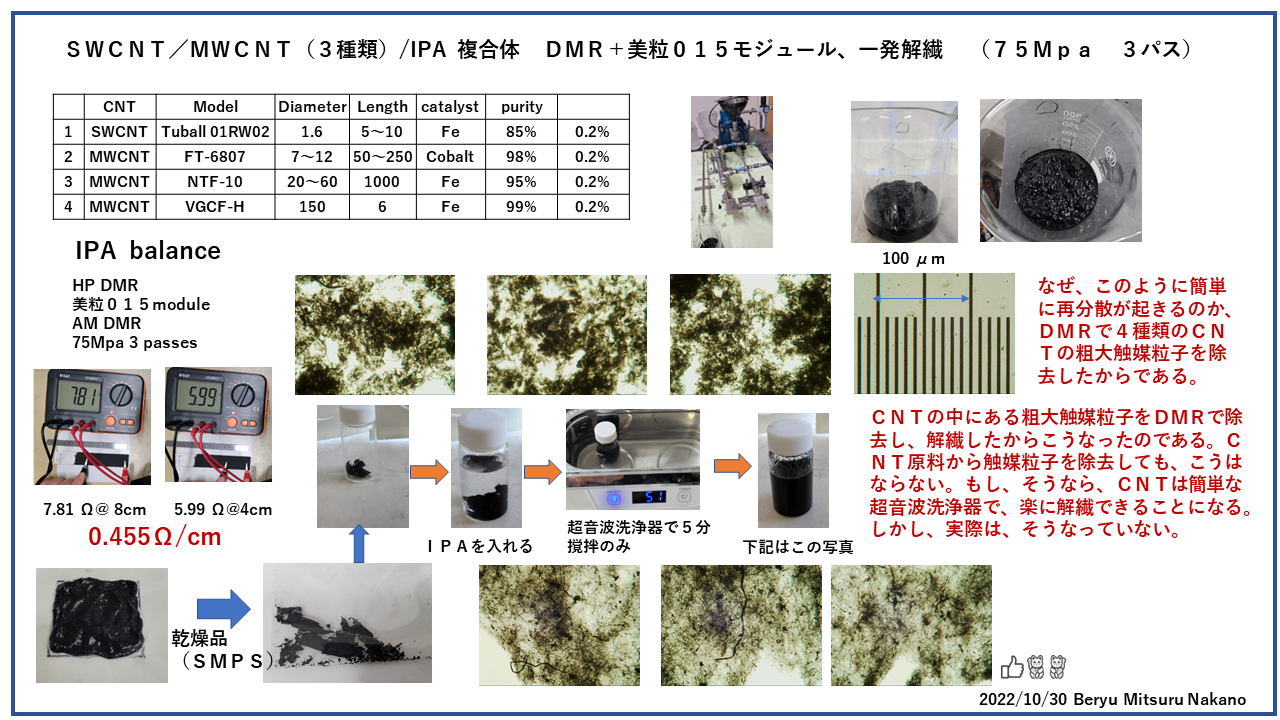

CNTの用途開発が進まないのは、CNTの粗大触媒粒子をCNTから外せないからである。DMR+美粒モジュール(システム)が、CNTの解繊の必須となる。

下記のスライドで、何がキーとなるかというと、再分散性の容易さと、正確さである。4つのCNTを使用した。スライドに示したものである。あえて、異なるものを選択した。その組み合わせに特に意味はない。濃度は0.2%、同じにした。だから、全体的には0.8%濃度で、溶媒はIPAである。DMRがなければ、解繊しない。75Mpa 3パスである。

その分散液を乾燥した。分散剤はないから、溶媒IPAを飛ばせば、高純度のSWCNT/

MWCNTの乾燥体、粉末である。美粒では、それをSMPS(SWCNT/MWCNT Pure Solid)と呼んでいる。それに再度、IPAを入れ、簡易なメガネ洗浄で使用する超音波洗浄器で5分間、撹拌する。それが、スライドの下にある顕微鏡写真、3枚である。見事である。濃度が薄いから、もともとの解繊状態に戻っているのが、わかる。そこにあるのが、SWCNTと3種類のMWCNTである。粗大触媒粒子はない。しかし、一部、どこのCNTからきているのか分からないが、微細な触媒粒子とそれに付随するCNTが見える。DMRの磁力では、捕捉できない大きさであろう。しかし、それも大した量ではない。

重要なのは、この再分散性である。なぜ、こんなに容易に再分散性ができるのか、答えは一つしかない。粗大触媒粒子をDMRで捕捉したからである。そして、乱すことなく、CNTを解繊したからである。

人から、粗大触媒粒子の除去がキーなら、原末で、粗大触媒粒子を除去したらどうなのかと聞かれる。物事の本質が分かっていない。もし、それができて、簡単にCNTが解繊できるなら、世の中は、CNTの花盛りである。もし、技術革新がうまれ、CNTの機能がそこなわれることなく、簡単に解繊分散できるものが出現したなら、それはそのほうがいい。DMRも美粒システムを使うことなく、いいものが取れるなら、その方がずっといい。しかし、現実は、まだ、ない。

DMR+美粒システムは、何をしたか、粗大触媒粒子とそこから派生するCNTバンドルとを、分離し、粗大触媒粒子は、DMRで附着させ、外されたバンドルを美粒モジュールで解繊することである。

もちろん、美粒には、どの解繊状態がいいのかわからない。用途に対して、どのくらいCNTを解繊したらいいのかなど、分からない。粗大触媒粒子をDMRで外したら、後は、どのような制御も可能である。どれがいいかなど、美粒は神様でないから、分からない。CNTは、DMR+美粒システムがないと、まともなものができないと確信した。DMRと美粒システムは、CNT解繊が必要なところには、供給する。熱電素子、ゼーベック係数を上げるには、電磁波吸収、それに、マイクロチップには、SWCNTの半導体型が必要である。触媒をCNTから、外さなければ、それもできない。後は、CNTを粉砕したら、半導体型が喪失する。この地球の未来のために、DMR+美粒システムは、必要だと確信している。

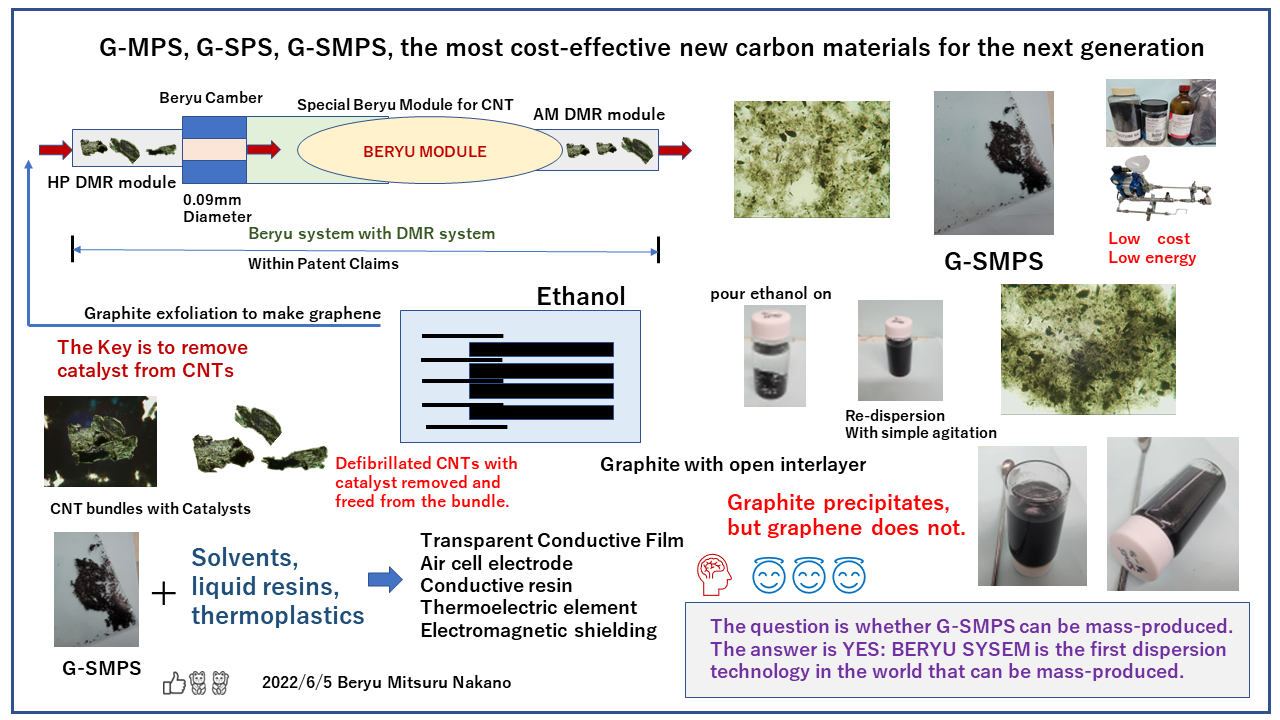

黒鉛を剥離して、グラフェンを作るために必要なこと。

ぴったりと密着しているものを、剥がすのは、結構むずかしい。顕微鏡のサイドグラスにぴったりとカバーグラスが密着していたら、なかなか取れない。その場合、かみそり刃をその隙間にいれて、ちょんと、押し上げれば、簡単に外れる。黒鉛の剥離も基本的には同じことである。割れ目が密着していたら、なかなか、その奥に入っていかない。世の中の原理は基本的に同じである。層間の割れ目がすこし開いていた方が、なんでも挿入しやすい。だから、黒鉛も、その層間が開き気味のものを使う方が、剥離はしやすい。したがって、黒鉛の剥離を促すものとして、一番いいのは、類似した材料である。つまり、CNTである。黒鉛を剥離しやすいものは、同じカーボンのCNTなのである。

CNTは、基本は触媒から生成されている。もともとナノ触媒粒子である。それが、CNT生成時、凝集して、触媒核をつくる。それも、合成品だから、ばらつきが起きる。CNTの用途開発がうまくいかないのは、その粗大触媒粒子が、硬くなって、簡単には壊れないことである。粗大触媒粒子には、CNTの束が重なったバンドルが、絡まっている。現状では、その粗大触媒粒子を、取り除くことは、困難である。それを、うまく、取り除くツールとして完成したのが、DMRである。DMRがなければ、まともなCNT解繊ができないとおもったらいい。後、足りないパーツが、溶媒とせん断である。それが、IPAと美粒015モジュールである。

● DMR

● 美粒015モジュール

● 層間が開き気味の黒鉛

● IPA

● CNT

圧力75Mpaぐらいで、3-4パスぐらいで出来上がる。

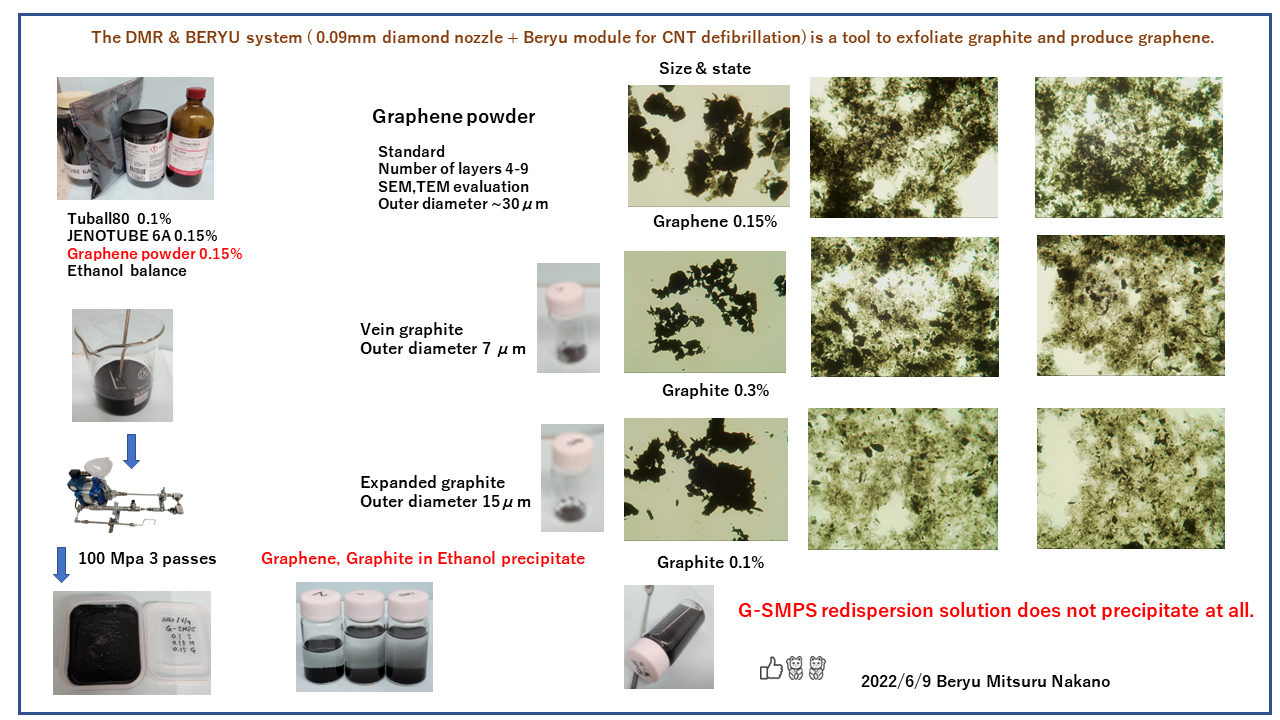

実際に、どのくらい剥離したかなど、なかなかわからない。だから、実際、マーケットにでているグラフェンと比較して、それにくらべて、透過度がどうか、黒鉛の色の濃淡でチェックするしかない。比較したグラフェンの規格は、層数として4-9層と明記してある。SEM、TEM評価と書かれている。それを信じるなら、今回の剥離した黒鉛の層数も、最大8層以下であるように見える。

黒鉛の剥離がかなり進行したことで、連続したシートができた。CNTが黒鉛どおしをつなぐバインダーの役目をしている。表面は、鉛筆とおなじように、非常に柔らかい。

2022年10月27日

CNTを研究する明日を夢見る学生たちへ。

CNTがどういう風に、解繊されるのか、ほとんどの人はわかっていない。どういう風に、CNTが生成されるのかは、教えてくれるが、それが、どういうふうに、解繊されるのか、誰も教えてくれない。学生たちに教える立場の先生も、理解していないというよりも、そもそも、解繊するということは、頭では理解しているが、現実的にどういうふうに、解繊して、実用化できるのか、その方法論がわかっていない。単層カーボンナノチューブ、そのありようは理解しているが、それをどういうふうに、解繊して、実用化していくのか、それを理解している人が少ない。

最終形は、一つのチューブ、径が数ナノ、長さが2-10μmの炭素でつつまれた6面体のチューブ、それが、示される。しかし、現実のありようは、もっと、きたなく、ぐちゃぐちゃ絡まっている状態である。しかも、その中心に触媒がある。ナノ触媒(鉄)粒子である。それが、滅茶苦茶に凝集している。そこから、チューブの凝集体、チューブの束(バンドル)が四方八方に生成されている。現実のSWCNTの原料は、きたなく、カオスの状態である。

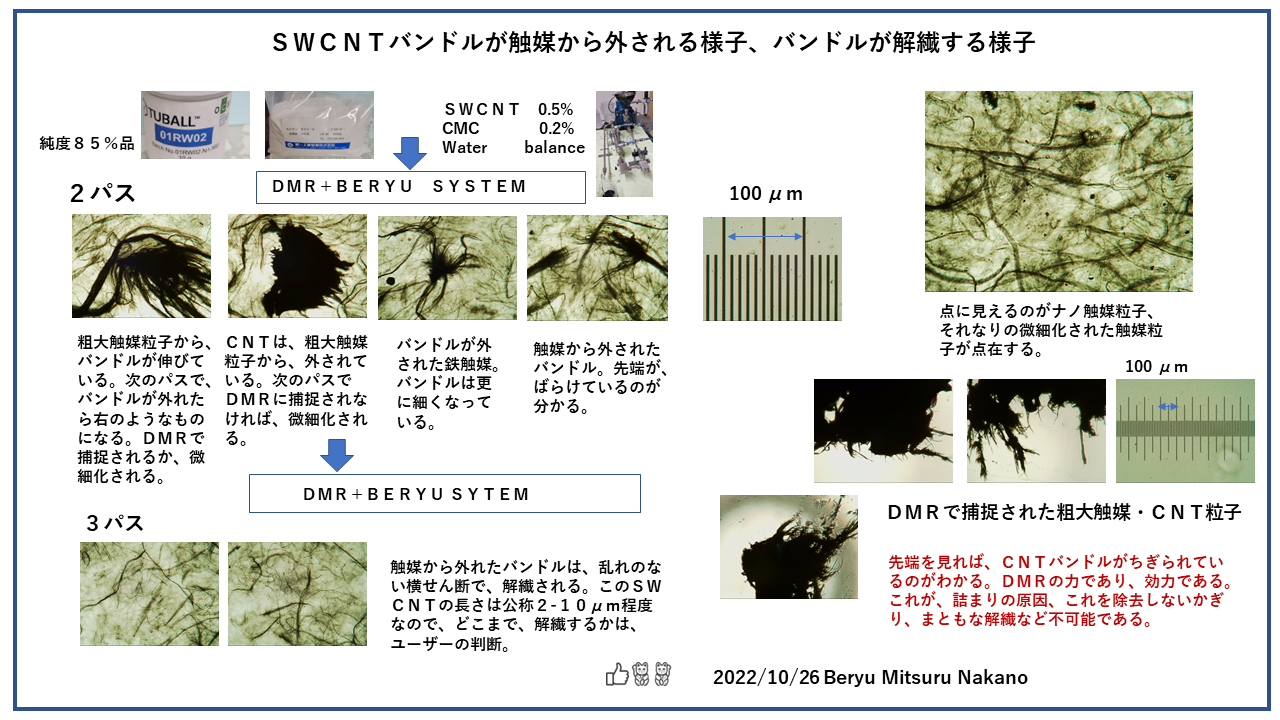

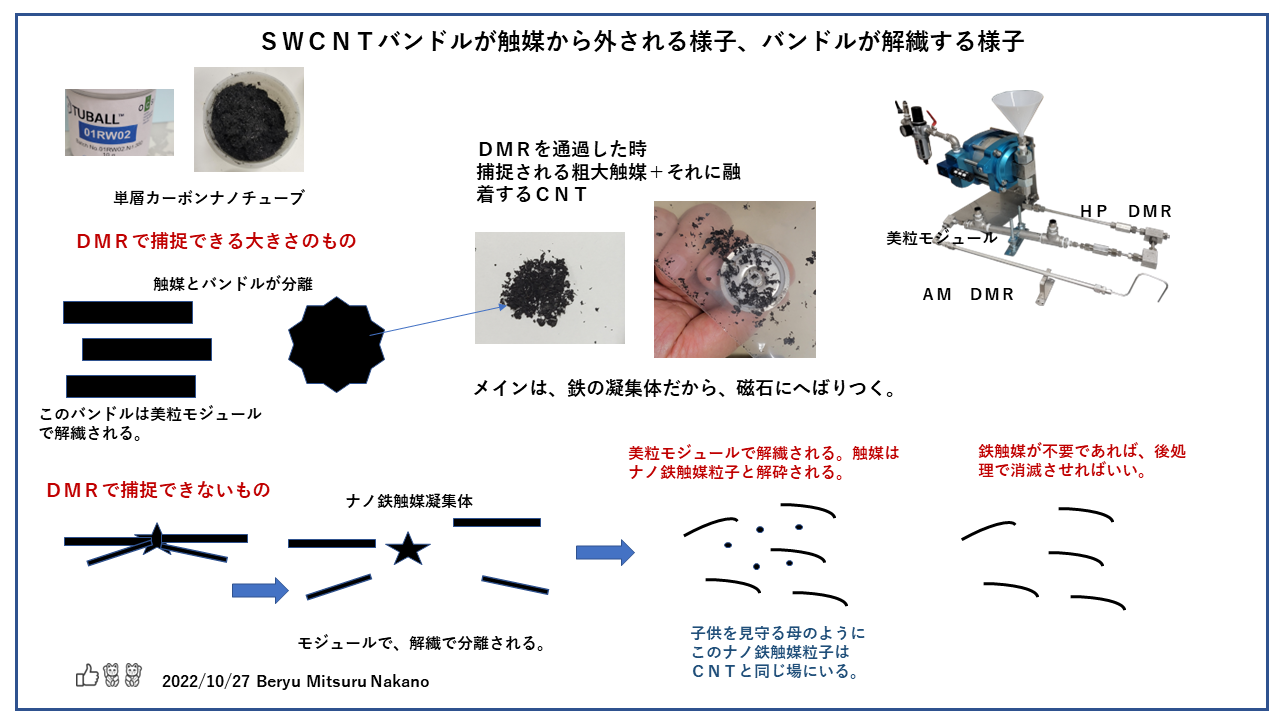

その触媒の凝集体(粗大粒子)を除去しなければいけない。それが、DMRというツールである。それによって、粗大で硬い触媒の凝集体はDMRの中に捕捉される。そして、それから派生したCNTのバンドルは、触媒から、外される。引きちぎられるという感覚の方が近い感じが、顕微鏡写真からうかがえる。後は、下記のスライドを見てもらったらいい。

このような様子を写した写真も他にないはずである。これが、単層カーボンナノチューブの解繊した時のリアルな状態である。単層カーボンナノチューブ、教科書やカタログ等でみるSEM写真は、この一部を切り取って映像化しているにすぎない。実際はもっと、えげつなくて、ややっこしいものである。一部だけ切り取ってみても、あまり意味がない。全体を俯瞰して、異物はないか、不均一なところがあるか、それを見なければ、実用化・量産化などできない。大きな粗大で硬い触媒が一個、存在していても、それで、生産がストップすることもある。実際には、たくさん、存在している。だから、まともなCNT解繊の量産化ができない。

透明導電膜―カーボン比率、一般化膨張化黒鉛(千円/kg)87% & 単層カーボンナノチューブ(13%)、IPA分散体、黒鉛の剥離・CNTの解繊、これこそが、DMR+BERYU SYSTEMの最先端の剥離・解繊技術。世界最高水準です。

グラフェンを生成するのに、最も安価な方法は、市販品の黒鉛を使用することである。層間が開いていた方が、剥離しやすいので、美粒は、膨張化黒鉛を使用する。黒鉛を剥離するには、CNTを利用するのが、もっとも効果的である。もちろん、CNTも、凝集体のままでは意味がないし、触媒に拘束されている未解繊ではどうにもならない。ありていにいえば、DMRをつかって、粗大触媒を除去しなければ意味がない。そして、重要なのは、できるだけ最小で長いノズルを通過させることである。もちろん、空洞化し、粉砕機能のノズル型のツールは、NGである。装置としてみれば、DMR+美粒システム、実際には、DMR+美粒015モジュールが最適のはずである。詳細は、下記のスライドを参照にしていただければと思う。

こんなのは、大したことはないと、見えるかもしれないが、実際にやってみたら、これは、とんでもないと思うはずである。簡単にでるなら、もう実用化している。できないから、今がある。前処理もいい加減な手攪拌で、92Mpa、3パスで終わっている。たったそれだけである。そして、この複合材の導電性は、単一の単層カーボンナノチューブの解繊した導電性とほぼ変わらない。もしかしたら、それ以上かもしれない。これだけの透明性のあるもので、抵抗値が、Ωで表示されているのである。もちろん、金属に勝てるわけがない。しかし、金属以外で、塗膜状態で、カーボンだけで、これだけの数字はなかなかでない。、DMR+BERYU SYSTEM、これこそが、最先端の剥離・解繊技術。世界最高水準だと、思っている。高いコストをかければ、どんなものでもできる。イノベーションを起こすには、適正なコストがある。貴金属、希少金属、それらを利用しても、コスト高になるだけである。超付加価値、絶対的な付加価値が付くもの以外、市場が反応するコストでないと、世の中は動かない。

2022年10月26日

未公開8枚スライド、一挙公開

水とSWCNTだけで解繊して見えた風景

完全水解繊で、純度85%品のSWCNTが、最新の美粒015モジュールを通過する。当然に、分散剤が入っていないので、凝集するのは当然である。それに、洗剤を一滴いれて、超音波で軽く分散し、それを顕微鏡でみると、水で、最新のモジュールが通過した状態が確認される。これで、すべてが、見えたことになる。これが、水とSWCNTだけで解繊して見えた風景である。この状態をみると、ナノ触媒粒子の凝集体からCNTが出現する様子がわかる。それらがからまって、ひとつのバンドルが形成されることになる。バンドルの厚みからみて、ナノ触媒粒子の凝集体の大きさは、最大10μmぐらいかと推測される。下記のスライドをみてほしい。大きな塊、粗大触媒・CNT粒子は存在しない。それは、ほとんど、DMRに捕捉されている。

水とSWCNTとの解繊状態は、まさしく、張力(内向きな力)と分散力(外向きな力)との、しのぎあい、乳化とまったく同じ構図となる。張力の低い溶媒であれば、分散力がそれだけ、まさる。エマルジョンの場合では、粒子径が細かくなる。これとまったく同じように見える。その構図が見えるのが、美粒システム、乱れを制御しているからである。乱れでかく乱され隠された、その相関関係がこのように見えるようになる。水/SWCNT, IPA/CNT, CNT/CMC/水での解繊状態を比較した顕微鏡写真を見ていただいたら、わかる。プロセスはほぼ同じ、モジュールも同じである。違いは、溶媒の種類だけである。

これで、乳化と解繊とが、私の中で、繋がった。いままで、見えなかったものが、見えるようになった。乳化、解繊、剥離は、確かに、ひとつのプロセスでつながっている。

黒鉛の剥離も、基本的に同じである。しかし、黒鉛の剥離には、層間にくさびを打ち込む必要がある。それが、もうひとつのCNTの役目である。根っこ(触媒)のついたCNTでは、自由に動けないので、ある程度、触媒粒子とCNTをきってやる必要がある。どのバンドル径と長さのCNTがいいのかは、相手となる黒鉛の層間状態に依存する。層間の開いたもの、層間に剥離を促すものが、添加されたものの方が剥離には有利である。これも、構図は、乳化、解繊と同じである。

CNT/多層グラフェン(黒鉛からの剥離)の複合体も、DMR+BERYU SYSTEMが必須である。それと、乱れの抑止は前提になる。どの勾配がいいのかは、物によって異なる。すべては、結果がすべて、そこから、帰納的に、条件を選別していくしかない。だれも、やったことがないのだから、答えなど分からない。少ない実験結果で、こういう風にやったら、解がでると、わかる人がいれば、そのひとが、真の研究開発者である。芸術的感性がゆたかな、職人魂をもった技術者である。

特に、電池などは、分散状態だけでは、解がでてこない。化学反応をともなうため、どのくらいの導電ペーストがいいかなど、やってみなければだれもわからない。活物質との活物質との電荷のやり取り、活物質と電極との電子のやり取り、我々が、対応できるのは、活物質と電極とをつなぐ導電助剤の性能だけである。できるだけ、耐久性のある導電性の高い基材が最適のはず。それが、低コストで、量産化できる技術に裏付けられていることが必須となる。現状、膨大な数のジグソーパズルを、必死に、ああでもない、こうでもないと、時間を浪費している状態である。誰かが、それを、短時間ではめ込んだら、それで、ゲームオーバーである。

DMRの必要性、量産化にとって必須である。

粉砕とは、ぶち壊すこと、ぶつけてこわす、たたいてこわす、すってこわす。これが粉砕機の特徴である。金属の微細化にとっては、重要なものである。シリコンやチタン酸バリウム(セラミックコンデンサー)の微細化には必須である。しかし、ものを砕けば、かならず、不均一な状態で微細化される。そこから出てくる粗大粒子、規格から外れた微細粒子、それらを除去するために、分級の技術が、粉砕技術とセットになる。粉砕ー分級技術は、常にONEセットとなる。なぜ分級できるのか、そこは、大きさという一次変数での篩わけだからできるのである。なぜ、CNTや黒鉛の剥離で、それができないのか、答えは簡単である。CNTは、径と長さという二次の変数でのふるい分けであり、グラフェンは、大きさと層数という二次の変数でのふるい分けが必要だからである。

現状の分級の技術で、CNTの径と長さで、ふるい分けすることはできない。グラフェンも、大きさと層数で、ふるい分けすることはできない。CNTを粉砕したら、木っ端みじんとなり、長さがなくなるし、黒鉛を木っ端みじんにしたら、大きさが微細になり、層数がすくなくなることはない。CNTや黒鉛を粉砕しても、その価値など微塵も出てこないのである。しかし、なぜ、それでも粉砕するのかは、従来のカーボン粒子よりも、相対的にいいからである。合成品で、多量につくれて、従来よりも2-3割よければ、それでいい。しかし、時代の要求はさらに上を要求している。

CNTを解繊しようとすると、どうしても、引っかかるのが、粗大触媒凝集体である。DMRで捕捉しているのが、20-30μm以上、大きいものは200、300ミクロン以上のものがある。それを解繊しようとすると、径の細いところを、圧力をかけて通過させ、せん断をもちいて、解繊することになる。それが、せん断によるCNT解繊の基礎である。しかし、その粗大触媒凝集体の大きさが、そのノズル径以上なので、必ず詰まることになる。その粗大触媒粒子(暗黒物質)は、200-300μm, ロット差によっては、500μのものもでてくる。すぐに詰まるものもあれば、ときどき詰まる場合もある。それが定常的おこれば、生産技術として使えない。量産化できないツールということになる。現状、この粗大触媒粒子を排除しなければ、CNTは解繊できないのである。

大学や研究所は、ものができればそれでいい。しかし、世の中はそれではすまない。量産化ができない、生産技術にのらないツールでものができても、それは、実質的にできたとはいわない。論文として評価されても、それによってイノベーションは起きない。

すくなくとも、DMRは、詰まらせる、粗大触媒凝集体(暗黒物質)を除去することができる。20-30μm以上の粗大粒子を補足することができる。当然にそれ以下の触媒・CNTは残ることになる。それはあくまで、CNTの精製プロセスの一環としてみるしかない。正極材として、使う場合には、DMR+美粒システムからでてきたものを、別工程で触媒除去するしかない。

BERYU SYSTEMの優位点は、DMRの次にくる美粒分散システムで、どのような解繊状態を作り出すことが可能である。重要なのは、美粒システムは、乱れを抑止するという前提の上になりたっている。それが、特許の構成要件を支配している。乱れを放置し、そのまま、ノズルを通していいのなら、世の中には、たくさんの装置がある。それを使えばいいことになる。それで、うまくいっているのなら、わざわざ、3年の月日を費やして、DMRなど開発などしない。後は、プロセスとシステムの最適化である。世の中に、たくさんのCNTがある。どれがどの目的に対して最良なのか分からない。当然に、コストとの関係がでてくる。

分散プロセスだけしか、わからないが、私は、最大でも、130Mpa以上はあげない。装置として、150Mpa 200Mpaと上げることは可能だが、よほど、超付加価値が付くもの以外はやらない。量産化には向かないからである。なぜなら、壊れるからである。装置メーカーとして、部品やメンテが定常的にきて、ウハウハだが、使用する側からみれば、たまったものではない。詰まる、壊れる、メンテが高い、部品が高い、こんなはずじゃないといっても、それでラインを作ったら、どうにもならない。人質を取られて、手が出せない状態である。そこからは何も生まれない。量産化できないものに、金を突っ込み、最終的には、ほぼ不良債権化する。それが、現状のありようである。

2022年10月10日

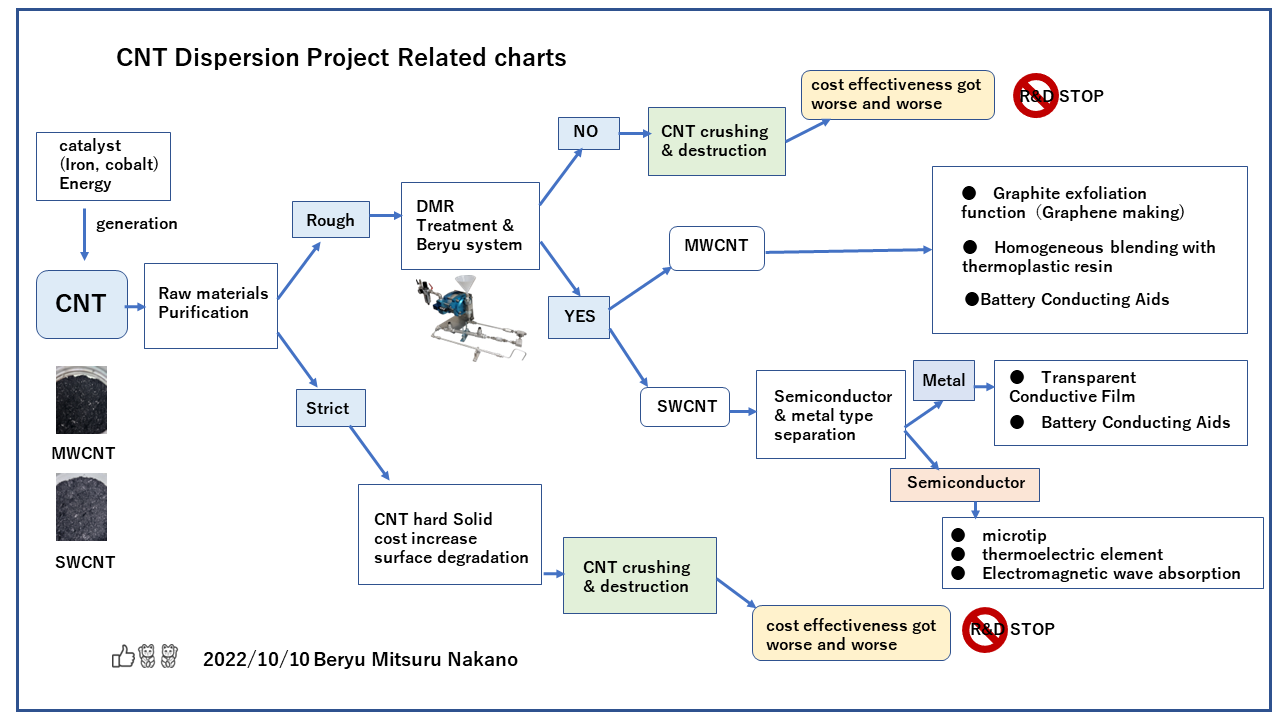

CNT分散に関わるチャート図

たぶん、来年の今頃には、何かしらの勝敗の兆しが出ているはずである。DMR処理をもつものと、もたざる者との格差が生まれている。粉砕に固執し今までの概念に固執するものと、新しい未来に希望を託し、次へのチャレンジを勇気をもって試みるものとの格差である。

もちろん、これには、前提がある。あくまで、CNTが、未来において、役に立ちうるものだということ。CNTが結果的に、取るに足らないもの、今までのCNTに対する潜在的な価値がたんなる錯覚や幻想だったという事になれば、CNTに対するDMR処理も意味がないものとなる。そうなれば、CNTも市場から消え、DMR処理も、蜃気楼のように、消えることになる。

下記スライド、CNTdispersion chartの先には、SWCNTの半導体利用がある。マイクロチィップや熱電素子への期待である。そこへの道へは、従来の粉砕手法では、たどり着けない、DMRとBERYUSystemがあってのことだと思っている。

そして、もうひとつは、グラフェンへの道である。地中に無尽蔵に眠る黒鉛は、容易にはグラフェンへと戻れない。一番、費用対効果のある方法は、CNT利用である。黒鉛の層間にはいり、黒鉛を剥離させるものが、CNTである。しかし、そこに触媒がまとわりついていれば、CNTは自由にうごけない。当然に、粉砕したら、意味がない。

来年の今頃、どうなっているのだろうか?

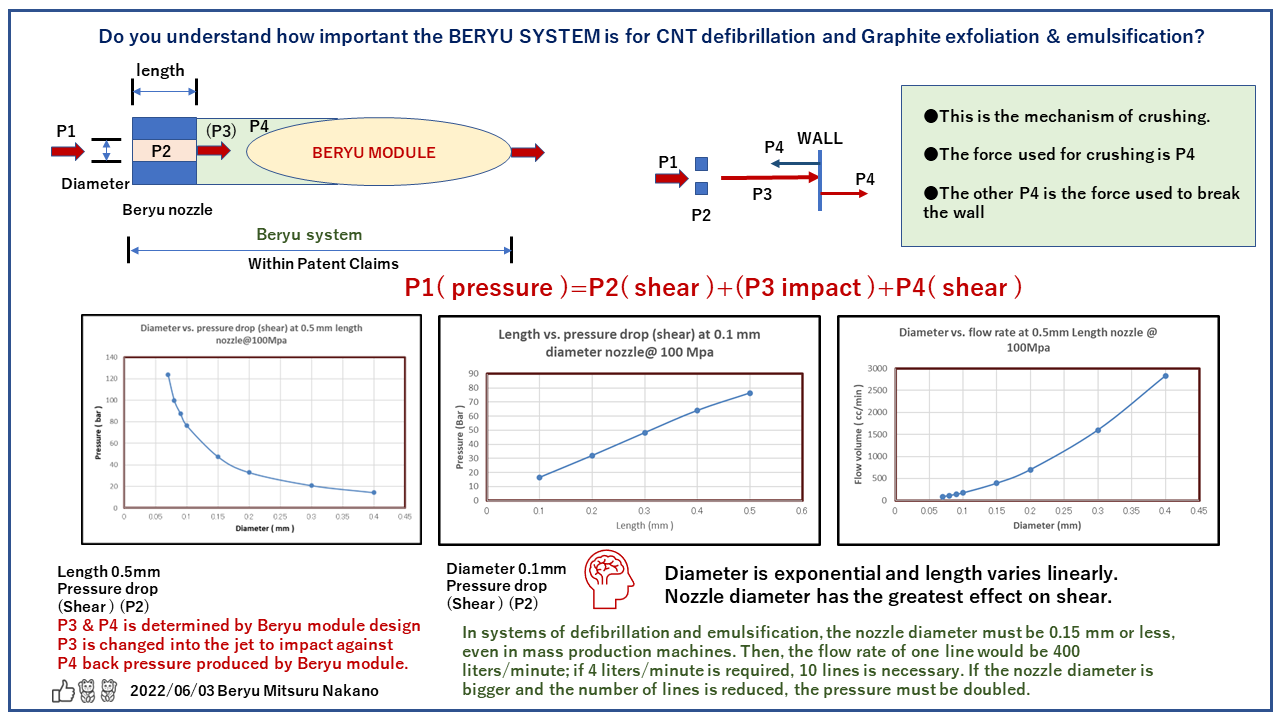

CNT解繊に関わるモジュール設計の考え方。DMR処理で初めて見える世界。

圧力と流量との関係をみれば、同じ圧力で同じ流量になる組み合わせは、無限にある。それは、ノズルの径と長さとの関係で、無限の組み合わせとなるからである。仮に、単一モジュールとして、径0.2mmで長さ100mmとする。100Mpa時、220cc/分の流量がでる。もちろん、溶媒は水とする。径0.15mmなら、長さは20mmぐらいにすれば、100Mpa時、220cc/分となる。外を囲い、内部を開示しなければ、誰も、どちらが、0.2mmか、0.15mmかなど、当てることはできない。もちろん、美粒は、いずれの場合にしても、単独で使用することはない。何かしらの抑えを必ずつけるからである。仮に、後ろに、美粒モジュール小をつないでも、結果は変わらない。同一圧力であれば、同一の流量が流れる。

しかし、CNTを流せば、明らかに、結果が異なる。経験則でみれば、径が細いもののほうが、詰まる確率は高くなる。もし、詰まらなければ、ほぼ、間違いなく、後ろに適切なモジュールが配置されていれば、径の細いものの方が、解繊はいい。つまり、0.15mmの径のものをつけた方が0.2mmよりもいいはずである。

しかし、CNTの評価はそれだけではない。アスペクト比という項目がある。均一で長尺の物の方が、結果的にいいのであれば、0.2mmの方がいいということもある。径が細い分、解繊がすすむ。その分、切れる可能性があるからである。

もちろん、その大前提が、不要な触媒は、CNTから排除されていることが前提である。触媒をもったCNTをいくら、解繊しようが、結果的に、触媒を粉砕することが主となるから、CNTは、当然に木っ端微塵とならざるを得ない。CNT解繊を試みているが、実際には、触媒を粉砕することがメインとなっている。そのことに、意識がないから、何をやってもうまくいかないのが現状である。当然に、径と長さとの関係など、比較することもできない。すべてが、出たとこ勝負、触媒の大きさ等も、ロット差によっても可変する。だから、解繊などできないから、粉砕がメインとなる。味噌も糞もいっしょに、粉砕するから、CNTの特性など、わからない。現実と理屈との落差が大きくなる。CNTをみているのでなく、CNTにへばりつく触媒をいつも見ている。何かのきっかけで、ほんのすこし、いいものが、垣間見える。しかし、それもつかの間、粉砕するから、それも、消える。

DMR処理をすれば、それが分かる。それが、DMR処理をもつものと、もたざる者との格差という表現になる。DMRと連結することで、嘗てつくったスーパー美粒モジュールが生きてくる。職人技が冴える分野である。

下記のCNT Dispersion Project related charts を見ていただけたらいい。相関図は、このようになっている。

2022年10月5日

未公開CNTに関するスライド、一括公開(DMR処理に関するスライド)

だんだんと、ロジックをおって、色々と、実験および評価を繰り返していくと、ひとつ結論にたどりつく。いままで、その周辺をぐるぐると回っていたように感じている。これから、2022年9月25日以降に作ったスライドを、一括公開する。似たようなことを書いてあるように見えるが、時系列に見ていただければ、私がたどったロジックをトレイスすることができると思う。結論をいえば、CNTと名前の付く合成品は、そのもととなる触媒を外さないと、うまくいかないということ。DMRというツールをつければ、CNTを解繊しながら、その触媒を除去できるというものである。私自身の主観からすれば、できるだけ多くのCNT用途開発等に携わっている企業に、使っていただきたいということである。強いメッセージとして書けば、現状のCNTの形状からすれば、DMR処理というのが、一番費用対効果のあるベストな方法論ということである。美粒は、基本的に装置メーカーである。特定の企業には売って、特定の企業にはうらないというスタンスをとっていない。装置メーカーは基本的に八方美人である。可能であれば、できるだけ、早く、多くの企業に導入してもらい、CNTの中に潜む可能性を引き出してもらい、明るい、希望に満ちた社会を創出してもらいたい。私の命にも限りがある。言葉では語られないスキールがある。できるだけ多くのアプリケーション開発でのツールで、協力できる点は協力したいと思っている。一点、私が恐れるのは、いままでCNTでブレイクスルー出来なかった要因が、DMR処理で可能になれば、(私は、大いにその可能性があると見ている。だから、これを書いている)そこに、先行者の用途にかかわる新規特許性が見え隠れする。当然に、私には、わかりえないことである。だから、私が自身でつかんだことは、公平に、ゆがむことなく、下記のスライドに明記している。秘密保持で公開できない情報もある。CNTで名称が書かれているのは、どうぞ、ご自由にということである。

コバルト触媒、鉄触媒、純正品、汎用品、単層、多層、気相法、基板法、いろいろなCNTをDMR処理した、最近の実験は、すべて、4Kビデオカメラでその様子を撮影している。プロセス、圧力、パス回数、処方も、同じであるが、それでも、動画で記録している。その一部をスナップショットで、スライドに添付している。どれだけ、簡単に、DMR処理ができるのか、それがYOUTUBE等に公開されれば、一発でわかるはずである。それでも、人は疑うはずだから、はやく、結果をしめるしか方法論はないとみている。

2022年9月26日

CNTの中で、見えていたけど見ようとしなかったもの、それが触媒、暗黒物質。DMR処理から出発。

金子みすゞさんの有名な詩に、

青いお空の そこふかく、

海の小石の そのように、

夜がくるまで しずんでる。

昼のお星はめにみえぬ。

見えぬけれどもあるんだよ

見えぬものでもあるんだよ。

がある。まさしく、CNTの暗黒物質、触媒も同じである。

見えたけど、見ようとしなかったもの。

わかっていたけど、目をそらしたもの。

触媒は凝集核、頭のいい先生もわかっていること。

だけど、粉砕したら、わからなくなる。

純化処理しても、0には、ならない。

純化処理したら、CNTに傷がつくことは、みんな知っている。もちろん、

CNTを細かくしたら、触媒も粉砕されて細かくなる。

ひとつのものでも、目に見えないぐらいに細かくなったら、個数は膨大に拡大する。

見えなくなったけど、触媒(磁性体金属粒子)は、もとの数だけある。

まさしく、金子みすゞさんの言う通り、見えぬけれどもあるんだよ、ということになる。

粗分散、美粒モジュールの前後に、DMRをつける。HP DMRとAM DMRである。50Mpa 2-3回とおす。ただ、それだけである。モジュールでCNTは解繊される。基本的に一般的なCNTの一本の径は、20ナノ以下である。光の波長よりも短いから、見えない世界である。仮に1ミクロンぐらいの束(バンドル)であれば、2000本ぐらいあることになる。もともとの原料は、ミリの世界である。乱さないように(粉砕しないように)、解繊する。それが美粒の分散技術である。それに、3年の月日を要して、製品として、DMRを作り上げた。HP DMRとAM DMR、その間に、美粒の分散技術がはいる。CNTの奥に隠された触媒が、めくれあがってくる。皮が剥がされ、核が露出する感覚である。触媒は磁性体である。DMRの中にある連続した磁性体球のスピンによって、触媒が吸着される。粗大触媒ほど、吸着される。特に、鉄触媒は、ロット差によって、大きさにばらつきがある。DMRがなければ、まともなCNT解繊などできない。CNTのロット管理(触媒の大きさを制御できない)ができないかぎり、DMRが普及しない現状では、CNTは、触媒ごと、粉砕して分散する以外に道はない。見えるものを見えないものとして、使用している。それが、今のCNTの前提条件である。

見えないものがあっても、それがあれば、その影響はかならず、どこかに現れる。触媒は凝集核である。それが、残っていれば、かならず、ひきつけあう。それが、分散体の不均一さとなる。それが、安定性の阻害因子となる。均一であれば、力は、打ち消しあう。応力も受けにくい。しかし、不安定因子、凝集核が存在すれば、塗膜の均一さは、なくなる。それが、CNTの安定性を阻害する重要な因子となっていることに、きづかない。なぜなら、見ようとしないからである。

まだ、鉄触媒はいい。解繊できないから、粉砕する。細かな径を通過させられないからである。厄介なのは、コバルト触媒のMWCNTである。鉄よりも細かく、力を加えたら、砕けるからである。しかし、コバルト触媒も、磁性体金属であるから、凝集核である。厄介なのは、CNTが解繊され、コバルト触媒は粉砕されてしまうからである。残存触媒の有無による阻害因子よりも、CNTが解繊される因子の方が強くでるから、その差異がみえない。しかし、何かにまぜたり、塗布したりしたら、経時的な安定性が悪くなる。なぜなら、凝集核となる触媒がそのまま残っているからである。

CNTは未熟な領域である。用途展開の道筋が見えていない。粒子の分散基準は、粒子径と分布である。分布=分散均一性である。粒子の大きさは、それぞれの用途に応じて、最適値が求められる。そして、一番重要なのは、分布の均一性である。それをCNTにあてはめれば、バンドルの径(x)、バンドルの長さ(y)、そして分散均一性(σ)である。それが、どのようなものがいいかは、各用途に応じて、最適値が変わる。どれがいいかなど、だれもわからない。やったことがないからである。

CNTがここまで、ひっぱってこられたのも、その可能性があるからである。夢物語で、現実性がなければ、投資家もいつしか離れていく。しかし、現実的に、CNTに代わる新しいものがあるのかといえば、NOである。世の中を変えていくのは、ちょっとした一工夫だと思っている。全部を新しいものに変えることなど不可能である。CNTに関して言えば、前段だけ、変えればいいとみている。DMR処理(粗大触媒除去、粗解繊)だけでいいとみている。それで、CNTの中にあるひずみや矛盾を取り除いてやればいい。触媒を0にすることなど、不可能に近い。マイルドな状態で、皮をはいでやり、その中から出てくる凝集核を、DMRの中で、吸着させ、取り除けばいい。まず、そこから、出発ということになる。

2022年9月18日

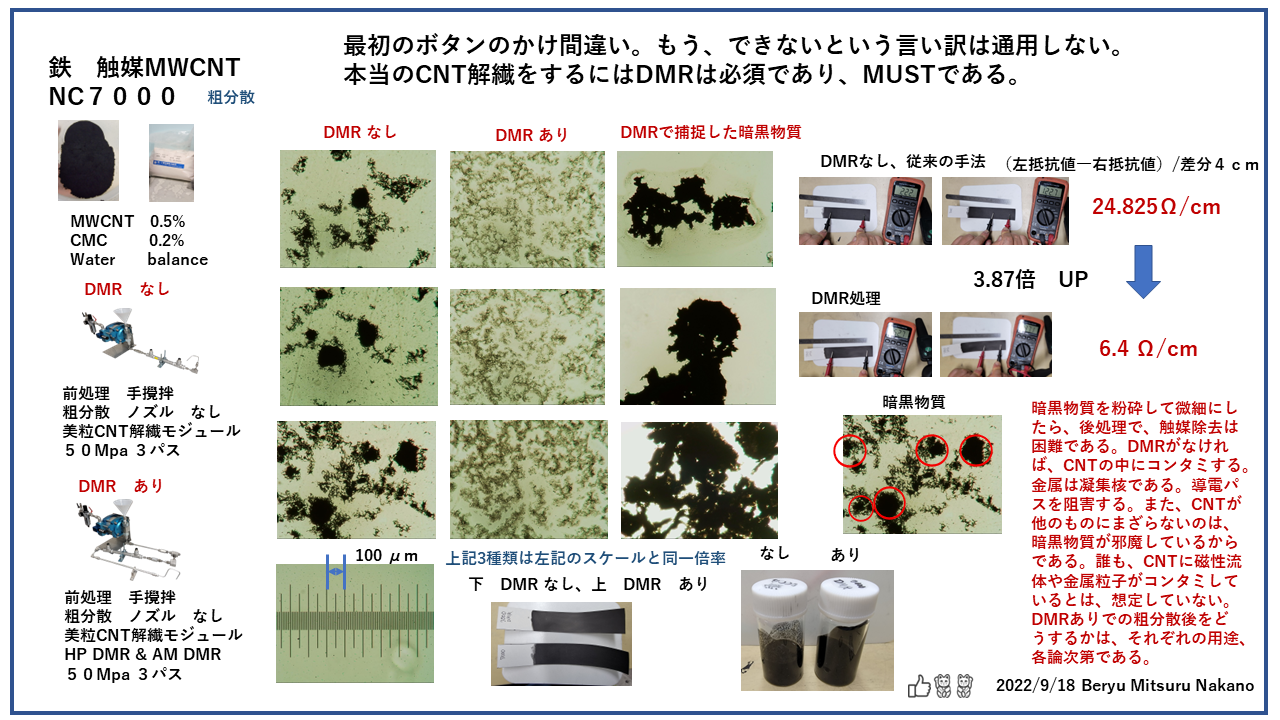

最初のボタンのかけ間違い。もう、できないという言い訳は通用しない。本当のCNT解繊をするにはDMRは必須であり、MUSTである。

美粒の勘違い

DMRは、3年前、SWCNTの解繊用に開発したものである。硬い鉄触媒に覆われたCNTの塊(暗黒物質)が、解繊を邪魔した。ひとつでもあると、ノズルが閉塞する。DMRで捕捉すると、0.15mm以下のノズルが通過する。きれいに解繊する。鉄触媒のMWCNTも同じ傾向だが、それでも、段階的に、プロセスを変えていけば、たとえば、0.2mm、0.18mm、といった径のノズルを順番に通せば、それなりに解繊できた。しかし、それよりも容易に解繊できるMWCNTがあった、それが、コバルト触媒MWCNTである。一回、前処理用のモジュールを通せば、0.15mm以下のノズルは、詰まることなく通過して、きれいなCNT解繊物ができた。したがって、コバルト触媒MWCNTには、DMRは不要だと勝手に思い込んだ。それがとんでもない勘違いだった。

DMRがなければ、鉄触媒だろうが、コバルト触媒だろうが、CNTを粉砕すれば、必ず、微細化したCNTにまじって、暗黒物質も粉砕される。DMRで捕捉されるものだから、磁性体金属粒子である。当然に、微細になった粉砕後の金属触媒を、解繊したCNT分散液から除去することは困難である。鉄の比重7.8、コバルトの比重は8.9であり、カーボンの比重2.2に比べると圧倒的に重い。それがCNT解繊物に混じることになる。磁性体金属である。当然に、磁力で凝集しようとする。これが凝集核である。CNT解繊を何かに混ぜようとする。水溶性なものか、脂溶性なものである。通常、だれでも、CNT解繊物だとすれば、それは、カーボンだと想定する。だれも、そこに、微細になった磁性体金属粒子があるとは、想定していない。ここまで、説明すれば、磁性体金属粒子がCNT分散液の安定性に影響を与えることは、誰でもわかる。

もはや、隠すこともない。CNT原末を溶媒に混ぜて、通過できる最小径の美粒モジュール を使用することである。その前後にHP DMRとAM DMRをつけて、最低でも2パス以上は、処理する。それで、暗黒物質は、DMRで捕捉され、CNT本体から分離される。それが、すべての出発点である。そのあとは、各論であり、美粒には、関与できない。その後、どのような解繊がいいのかは、やったもの、結果を導き出したものしかわからない。もう、できないという言い訳は、通用しない。結果への因果関係さえ、見つければ、資金は、自然とついてくる。

2022年9月15日

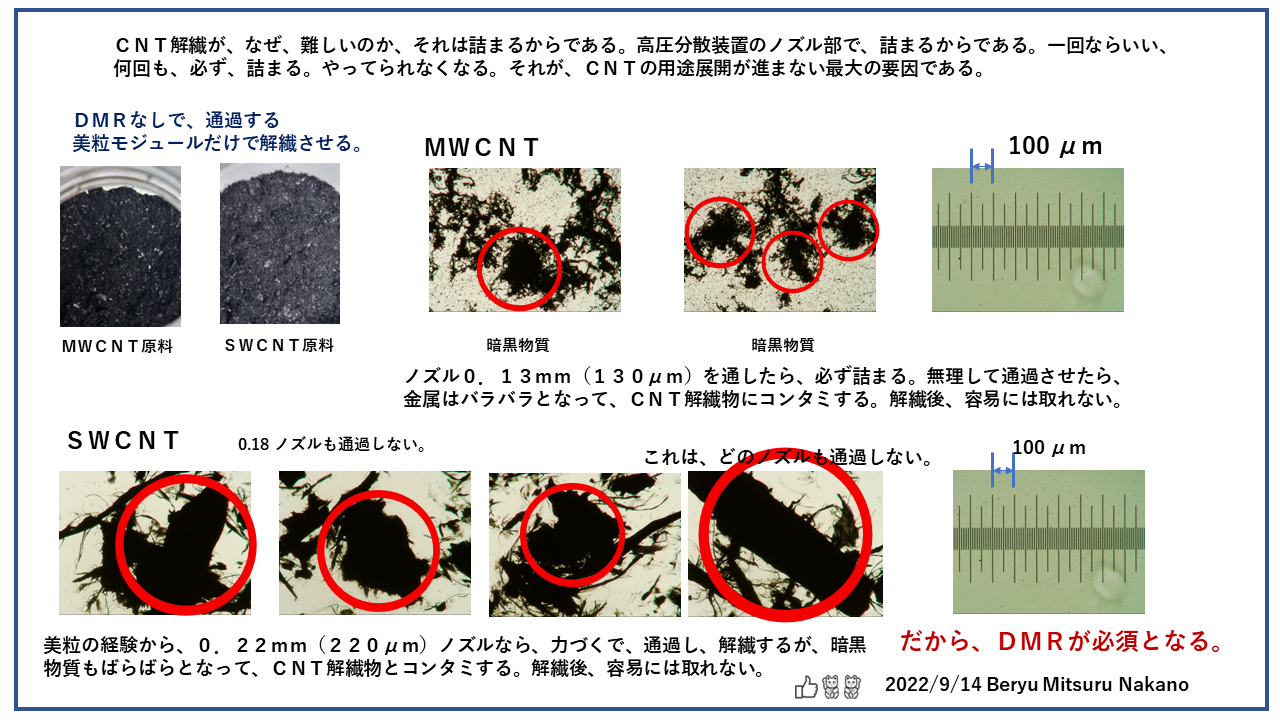

CNT解繊が、なぜ、難しいのか、それは詰まるからである。高圧分散装置のノズル部で、詰まるからである。一回ならいい、何回も、必ず、詰まる。やってられなくなる。それが、CNTの用途展開が進まない最大の要因である。

2022年9月15日

DMRでCNTに潜む暗黒物質の因果を断ち切る。

CNTの粉末、そこは、2重の凝集体の塊です。バンドル凝集体とCNT凝集体です。CNT凝集体が一つのバンドルを形成します。バンドル凝集体は、玉ねぎの皮のようなものです。それをほぐしていくと、その中心核に暗黒物質(導電性阻害物質)があります。根っこのようなものです。CNTは、そこから、生成します。一本一本ではなく、ストローがたくさん集まったような多管状態で、生成していきます。それがバンドルです。CNTによって、そのバンドル間のCNTの結合力の強さが変わります。CNT解繊の目的は、そのバンドル内のCNTをどれだけほぐすかにかかってきます。CNTには、径と長さのパラメータがあります。しかし、どの径で、どれくらいの長さのCNTが最適なのかは、用途、目的に対して、違います。一本のチューブがいいかどうか、わかりません。内部に応力がかかる系であれば、数本まとまったバンドル形態の方がいいかもしれません。一本ではおれるが、数本では折れない矢の例えと同じです。その径で、ある長さをもつもの、それが均一状態であるのが、理想形のCNT解繊です。10の用途があれば、10の理想形CNT解繊状態が存在するはずです。一律ということは、ないはずです。

ふつうは、そこまでたどり着けません。なぜなら、バンドル凝集体の皮をむくと、そこに暗黒物質があるからです。下記のスライドの事例(処方)②で、美粒モジュールを通した状態の顕微鏡写真をご覧になったらわかります。中心核に暗黒物質があります。それから、ネットワークをつくるように、バンドル凝集体が、伸びています。まるで、暗黒物質が蜘蛛の巣の中心にいる蜘蛛そのものに似ています。事例(処方)③につけているDMRで捕捉された暗黒物質、顕微鏡写真でとらえられているものと、形と大きさ、同一のものと見えます。

美粒システムがなければ、人は、どうするか、人の意識の中では、CNTを微細化しないと意味がないという固定観念があります。従来の微細化する装置を掛けようとします。環境にわるいNMPにCNTをいれて、ビーズミルか、何かの粉砕機にかけます。CNTを解繊すれば、比表面積が上がりますので、1%もいれたら、増粘します。1.5%もいれたら、動きません。3-5%のCNTをいれても、装置内で動くのなら、それは、過粉砕して、CNTをぼろぼろにして、微細化しているということです。黒鉛なら10%、20%入れても、問題はありません。CNT粉砕したなら有に5%以上入ります。しかし、解繊すれば、1.5%は不可能なはずです。世の中にCNTを本気で解繊する装置など、ありませんので、解繊と粉砕の違いを頭でなくて、自分の目で見た人は、少ないはずです。

CNTに関して、美粒システムがあって、事例(処方)②のところまで、解繊できるようになりました。しかし、そこに二つの種類のものがあります。暗黒物質とバンドル(CNT凝集体)です。暗黒物質の大きさと硬さは、CNTの種類によって異なります。CNTはカーボンですので、基本的に柔らかいものです。硬いものではありません。硬いものは暗黒物質です。ですので、DMRがなければ、通過するノズル径をつかって、暗黒物質をつぶし、それと同時にCNTバンドルを削いでいくことになります。非常に困難な作業です。ですので、DMRがなければ、美粒システムで解繊できるCNTは、触媒が極端にすくないSWCNTか、コバルト触媒MWCNTしかありませんでした。

事例(処方)③の顕微鏡写真を見ていただけたらと思います。美粒モジュールだけで、50Mpaでは、バンドル解繊する力はこのMWCNTにはありません。今回使用したのは、JENOTUBE 6Aです。以前使用したことがあるので、このモジュールだけでは、十分な解繊はできないとわかっていたからです。DMRを使用したので、5パス後の顕微鏡写真には、高倍率で識別できる暗黒物質は見えません。5パス必要かどうかはわかりませんが、少なくとも、2パス以上は必要になります。暗黒物質が除去されたバンドル上のネットワーク写真が、そこに映した低倍率の顕微鏡写真です。事例(処方)②の暗黒物質が、蜘蛛の巣の蜘蛛のような感じでネットワークされているのと、違うと識別できるはずです。

ここで、止めたのは、これから先は、各論になるからです。装置メーカーとして、検証する必要がないからです。私は、CNTの専門家ではありません。樹脂の専門家でも電池の専門家でもありません。ネット検索でわかる範囲の知見しかありません。しかし、なんで、ここまで、立ち入ることができるかといえば、ツールをもっているからです。自分の論理で、装置を構築して、実験して、実証したからです。適当なことをいっていると思われたくないから、可能な限り写真を添付しているのです。CNTに関しては、相当な実験数をこなしています。DMRを作ったのは、3年前、それから、どれだけ、検証してみたかです。手に入るCNTは、ほとんど、処理して、どんなものか、頭に入っています。ですので、総論に対しては、SWCNTだろうが、コバルト触媒のMWCNTだろうが、気相法だろうが、基板法だろうが、どのようなCNTでも、CNTに関する因果は、同じです。

ちなみに、追加として、単一モジュールでの分散状態を提示しました。75Mpa 2パスを通しました。当然に解繊していき、導電性もUPしていきます。つまり、各論としての一部を提示したということです。DMRで暗黒物質を除去したために、今度は、美粒のコントロール条件が、解繊に直接影響を与えるということになります。暗黒物質があれば、CNTは解繊できません。詰まるだけです。無理して、解繊すれば、暗黒物質も、ばらばらになり、その周辺に存在するCNTも破壊されます。暗黒物質は残存しています。スライドに書いてあるように、DMRで暗黒物質を除去すれば、今度は、圧力勾配制御が、バンドル解繊に影響を与えます。単一複合モジュール+美粒モジュールと美粒ダイヤモンドノズル+美粒モジュールとは、同じ圧力で運転しても、装置条件は、まるっきり違います。今までの装置では、圧力が同じであり、流量が近ければ、同じものだと認識します。しかし、美粒の考えでは、まるっきり異質なものだとみなします。DMRで暗黒物質除去したCNTでは、それは解繊パラメータとして、機能します。もちろん、どれが正解かなどわかりません。用途に応じて、結果の価値観が変わるからです。

繰り返します。暗黒物質がある限り、CNTは、CNTの機能を発揮できません。蜘蛛の巣に引っかかった蝶のような感じが、今のCNTのありようです。もがけばもがくほど、蜘蛛の巣にとらわれるだけです。その因果を断ち切らなければ、本来の自由は取り戻せません。業欲にとりつかれた人の心のようです。

触媒とCNTは、母と子供のような関係です。子供はいずれ、自分の自我をもって、独立していきます。いつまでも、子離れができなければ、逆に親離れできなければ、凝集していき、最後は、崩壊します。自分の我欲やプライドや固定観念に縛られたら、新たな発想はうまれません。それは自分の中にひそむ暗黒物質と同じです。それを、除去していかなければ、自由な発想や新たな未来は構築できません。

2022年9月11日

Reconfirmation of “ DMR OR NOT” マクロもミクロも違う。

同一のSWCNT、同一のCMC、それに水、後は何もない。前処理も、手撹拌だけである。そして、使うのは、美粒CNT解繊モジュールである。美粒モジュールは、日本とアメリカに特許をもっているので、他の会社は作れない。それに、DMRをつけたものとつけないものとの比較である。当然、そんなデータも過去に存在しない。この差こそ、これからのCNTの未来を予測する試金石となる。

50Mpa 2パス、だけである。なぜ、2パスかと言えば、1パスでは未処理と処理との不均一性がでるためである。前処理が均一であれば、1パスでもいいが、前処理が均一というのはあり得ないから、最低のパス回数は、2パスとなる。

下記のスライドのAシートの工程は、HP DMR+美粒CNT解繊モジュール+AM モジュールである。Bシートの工程は、単に美粒CNT解繊モジュールのみである。圧力もパス回数も原料も前処理も同じである。違いは、まさしく、DMR OR NOT だけなのである。

シートの大きさは、大体同じぐらいにした。違いは、重さと厚みである。それと、表面の状態である。スマホの高倍率でとったものでも、それだけの差がわかる。もちろん、違いは、導電性である。同じ大きさで、距離が同じで、仮に抵抗率が同じでも、厚みが倍ちがえば、実質、導電性は倍ちがうことになる。抵抗率でも1.26違うのであれば、実質、AとBとの差は、2.5倍、違うということになる。DMRで捕捉されたものを、暗黒物質と呼べば、まさしく、暗黒物質が、導電パスを阻害しているものと言える。

DMRが暗黒物質を除去しているだけでなく、解繊に寄与している可能性もあるが、単に、美粒モジュールやノズルなしに、DMRをつけても、何も変わらない。従来の高圧分散装置にDMRをつけたら、良くはなるが、そもそも、SWCNTに対して、ある程度バンドルを解繊するには、0.15mm以下のノズルが必要である。ユーザーサイドの評価としては、0.15mmノズル以下の物の方が断然いいとのことである。0.15mm以下のノズルをダイレクトにつけて、前処理もせずに、手撹拌ぐらいのものを、詰まらずに、高圧乳化分散装置を通すことは不可能である。そうなれば、DMR+美粒モジュールが前処理として必須になる。そう考えると、それで処理したものをわざわざ、従来の高圧分散機にDMRをつけて処理する意味がなくなる。

AシートとBシートとの差は歴然である。それは、DMRをつけることによって、CNT全体の状態をも変えることになる。つまり、CNT分散液のマクロとミクロも変えている。DMRをつかっていない世界からみれば、マクロもミクロも違う異次元のCNT分散液となっている。

どのようなCNTでも、最初の工程は同じである。HP DMR+美粒CNT解繊モジュール+AM DMR で50Mpa 2パスでいいはずである。それからが、個別案件である。最終用途に対しての費用対効果がMAXとなるような解繊状態を作ることになる。美粒システムも一応ではない。ただ、言えるのは、より均一な状態の方がいいということである。CNTのバンドル径(D)とそのCNTの長さ(L)、それぞれの用途や目的に対してのD/L、それが均一状態であるのが、BESTのはずである。その解に対して、どういう組み合わせがいいかを探るのが、これからの仕事となる。仮に、この解繊状態のCNTが、何かの熱可塑性樹脂と混合する、何かの金属粒子やバインダーと混合する、その影響をも組み入れて、CNTプロセスを決めなければならない。どんな影響がくるのか、それもやってみなければわからない。美粒には、ノズルの代用に単一モジュールも持っている。DMRに対して、その組み合わせも存在する。

2022年9月8日

DMR OR NOT 付加価値が違う。

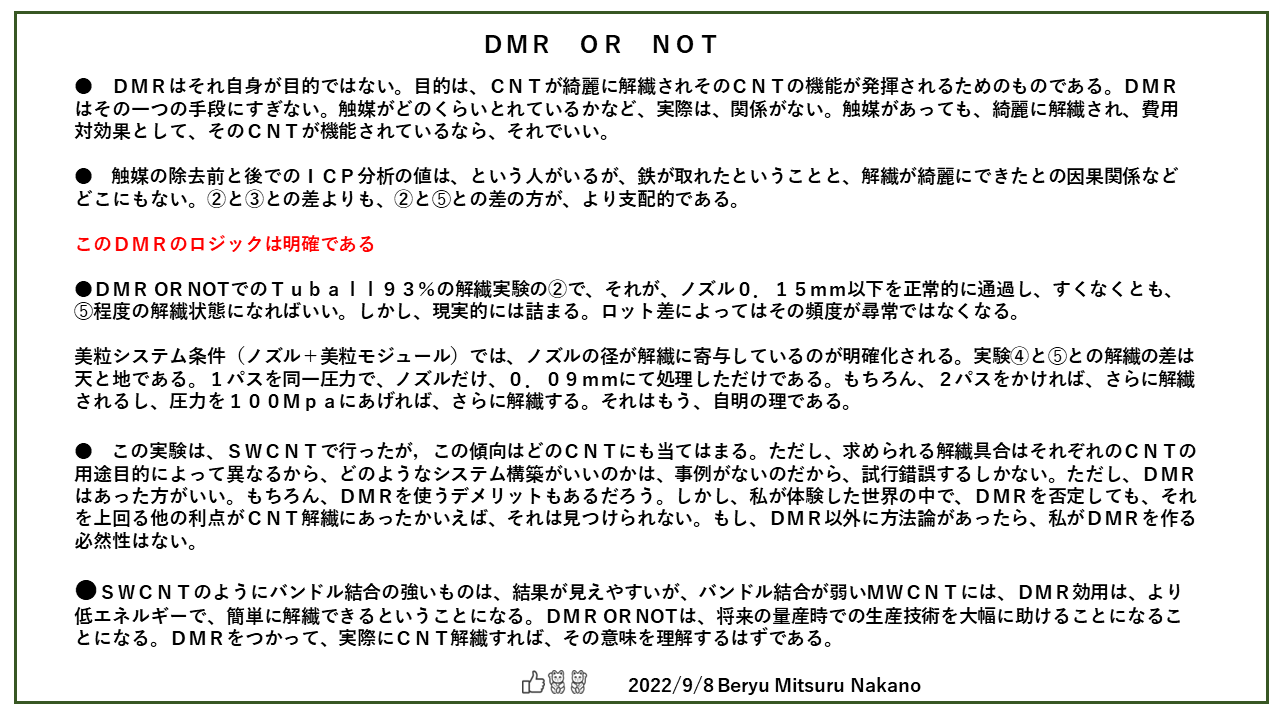

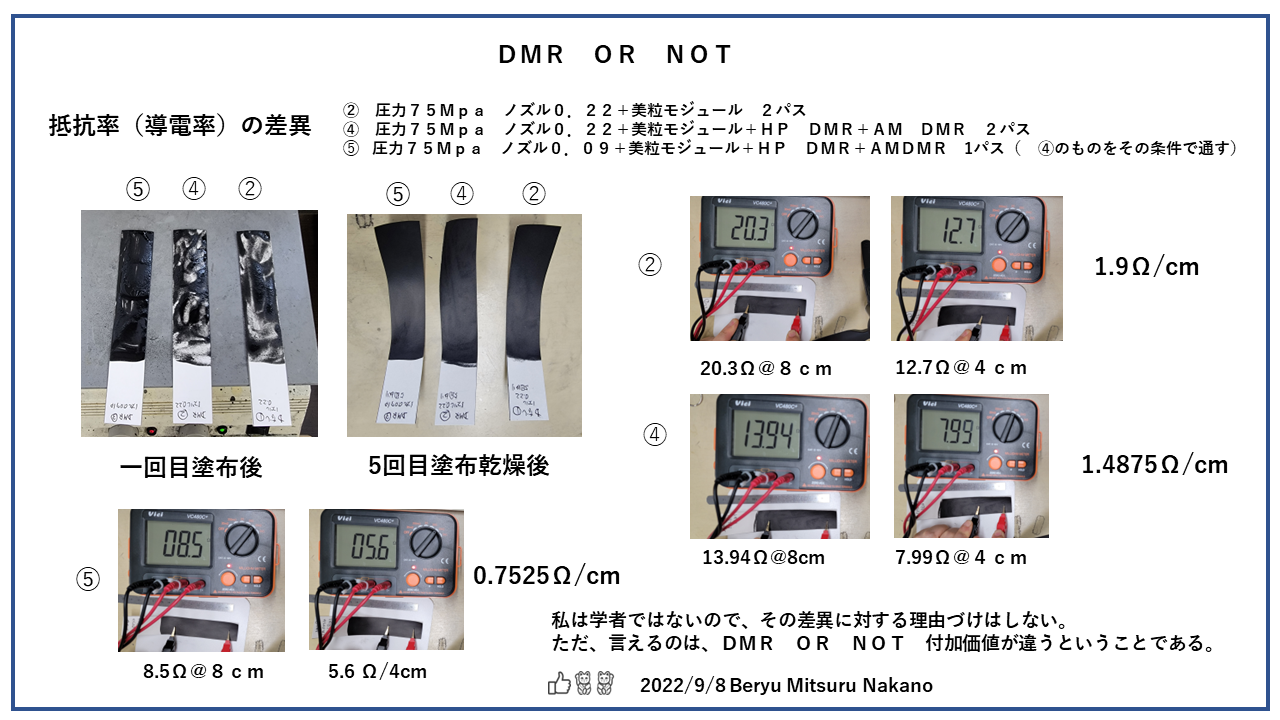

● DMRはそれ自身が目的ではない。目的は、CNTが綺麗に解繊されそのCNTの機能が発揮されるためのものである。DMRはその一つの手段にすぎない。触媒がどのくらいとれているかなど、実際は、関係がない。触媒があっても、綺麗に解繊され、費用対効果として、そのCNTが機能されているなら、それでいい。

● 触媒の除去前と後でのICP分析の値は、という人がいるが、鉄が取れたということと、解繊が綺麗にできたとの因果関係などどこにもない。②と③との差よりも、②と➄との差の方が、より支配的である。

このDMRのロジックは明確である

●DMR OR NOTでのTuball93%の解繊実験の②で、それが、ノズル0.15mm以下を正常的に通過し、すくなくとも、➄程度の解繊状態になればいい。しかし、現実的には詰まる。ロット差によってはその頻度が尋常ではなくなる。美粒システム条件(ノズル+美粒モジュール)では、ノズルの径が解繊に寄与しているのが明確化される。実験④と➄との解繊の差は天と地である。1パスを同一圧力で、ノズルだけ、0.09mmにて処理しただけである。もちろん、2パスをかければ、さらに解繊されるし、圧力を100Mpaにあげれば、さらに解繊する。それはもう、自明の理である。

● この実験は、SWCNTで行ったが,この傾向はどのCNTにも当てはまる。ただし、求められる解繊具合はそれぞれのCNTの用途目的によって異なるから、どのようなシステム構築がいいのかは、事例がないのだから、試行錯誤するしかない。ただし、DMRはあった方がいい。もちろん、DMRを使うデメリットもあるだろう。しかし、私が体験した世界の中で、DMRを否定しても、それを上回る他の利点がCNT解繊にあったかいえば、それは見つけられない。もし、DMR以外に方法論があったら、私がDMRを作る必然性はない。

●SWCNTのようにバンドル結合の強いものは、結果が見えやすいが、バンドル結合が弱いMWCNTには、DMR効用は、より低エネルギーで、簡単に解繊できるということになる。DMR OR NOTは、将来の量産時での生産技術を大幅に助けることになることになる。DMRをつかって、実際にCNT解繊すれば、その意味を理解するはずである。

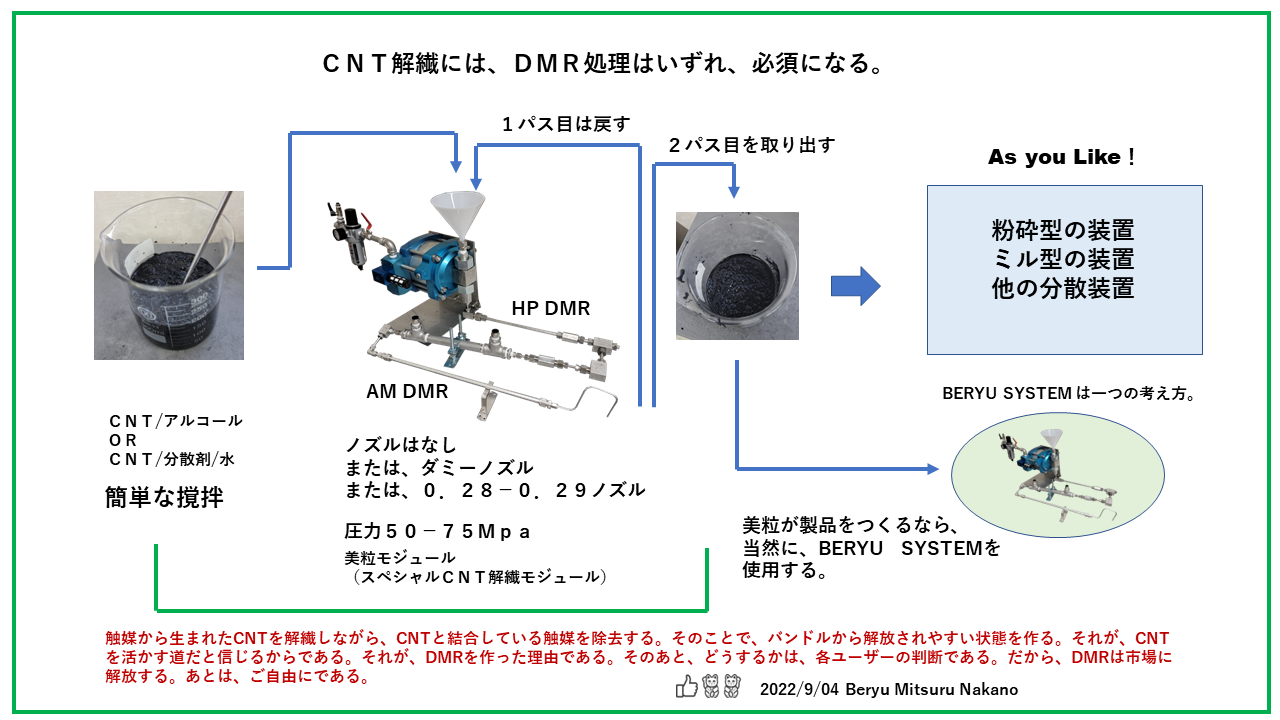

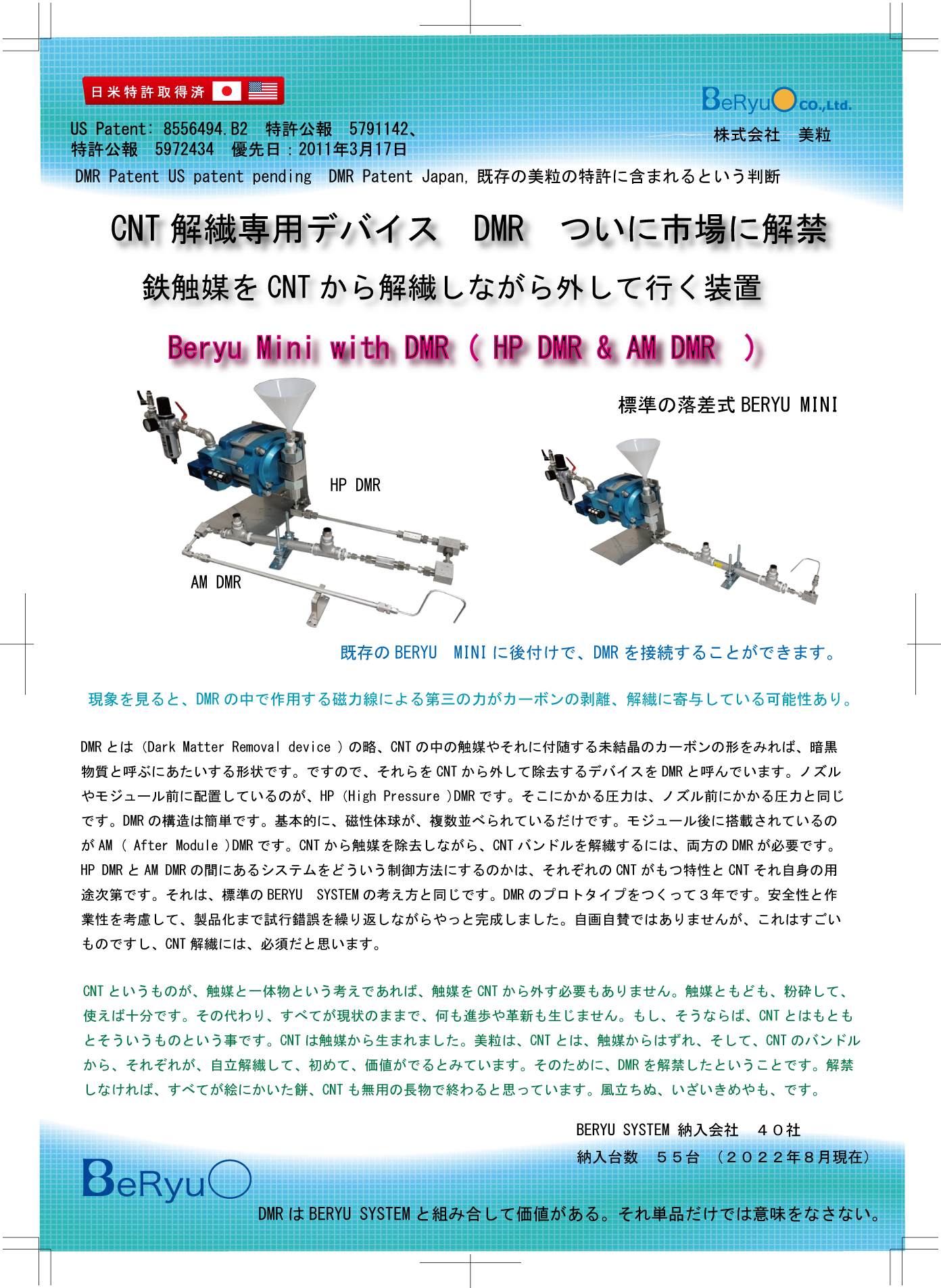

2022年9月4日

DMR 解禁

カーボンナノチューブ、一くぐりにしてみれば、その言葉に収束する。しかし、その中には、単層カーボンナノチューブ、多層カーボンナノチューブがある。それらは、似て非なるものである。また、単層カーボンナノチューブにも、製造メーカーによって、色々なものがある。これまた、似て非なるものである。多層カーボンナノチューブでも同じである。確かに、仕様が似ているものは、類似点が多いが、しかし、それでも違う。これも、似て非なるものといってもいい。もちろん、どれがいいかなど、私にはわからない。それらは、用途展開できたあと、費用対効果として、評価されるからである。現状は、そこまでも行っていないから、どうにもならない。

美粒は、分散機メーカーである。基本は、せん断力を重視した分散を主眼としている。世の中の大半は、粉砕機である。ものを何かにぶつけるか、すりつぶすかして、壊すという作用で粉砕するという考えである。だから、油を液中に微細化する手法の乳化、層状のものを液中で、剥がしていく剥離、絡まったものを液中で、ほぐしていく解繊といったものは、粉砕とは異質なものである。黒鉛を剥がしてグラフェン化する剥離、それを粉砕機にかけたら、剥離せずに、黒鉛が割れて壊れていく。バンドルで凝集しているCNTを解繊する。そのCNTを粉砕機にかけても、解繊せずに、折れて、ばらばらに崩れていく。

ほぼ、この5年、CNTの解繊や黒鉛の剥離、それらをずっとやってきた。なぜなら、世の中に剥離や解繊できるツールがないからである。特に、CNTは、単層から多層まで、日本で入手できうるもの、全部とはいわないが、ほとんど、処理を行った。だから、今は、標準の処方にのせて、一回、処理すれば、それがどのようなものなのか、そして、美粒が決めている評価系にのせれば、そのCNTがどのようなものなのか、則、わかるようになった。美粒は、美粒の実験結果を通した、色々な単層CNT、色々な多層CNTの独自の指標をもっている。ふつうの人は、それ自身の絶対評価はわかっても、美粒のツールをとおしての相対評価などわからない。なぜなら、DMRをいままで解禁していないからである。

なぜ、それができるようになったのか、DMRを作り出して、CNTと強く結合している触媒を前処理段階から除去したからである。DMRのプロトタイプができたのが、丁度3年前である。それまでは、0.15mm以下のノズルを通過させることができなかった。ロットによっては、0.18ノズルも詰まった。多層CNTは、0.2mmさえも、詰まったことがあった。その原因は、触媒であるとすぐにわかった。CNTと触媒との強い結合、それが強くて大きなものが、存在する。その大きさが、小さいものが、コバルト触媒のMWCNTであった。それは、DMRがなくても、処理できた。DMRができるまでは、使えるCNTは、唯一コバルト触媒MWCNTのみと、極端に触媒がすくないSWCNTだけだった。ただし、それでも、完全というわけにはいかなかった。DMRを使い、触媒とそれにからみつくカーボンを除去してやれば、後は、どのようなCNTでもせん断をかけることができる。後は、バンドルでの凝集力と機械系のせん断力との兼ね合いである。当然に、分散剤の作用も影響する。

CNTは触媒に高エネルギーをかけて、生成する。私は専門家ではないのでより具体的な方法論はわからないし、わかっても、それを作り出せる力がないので、知っても意味がない。いずれにしても、CNTにとっての母は、触媒(鉄かコバルト強磁性体)である。当然に母は根っこであるから、CNTと触媒は強い力で結びついている。もちろん、生成途中、外れたものもあるだろうから、CNT原料の中には、CNT-触媒(強い結合)、CNT-触媒(弱い結合)、CNTバンドル、触媒凝集体が、存在している。その状態は、それぞれのCNTによって、すべて異なるし、同一のものであっても、ロット差によって、その状態も変わる。だから、DMRがなければ、唯一できる方法は、すべてを粉砕して、その粉砕をもって、均一化、CNTの平滑化とすることである。触媒が邪魔であれば、粉砕後、マグネットフィルターやろ過フィルターで、除去するという非効率的な作業を行うしかすべがない。もちろん、それも一つの考え方である。CNTとは、触媒の根を共有するものということであれば、それはいい。ただし、市場や投資家が夢見ているのは、大学や研究機関が発表した理論値をベースにした用途展開である。それが期待値を損なう程度のものであれば、幻想が幻滅に変化する。結果論として、日本から多層カーボンナノチューブを製造する部署が消えていったのは事実である。

DMRがなくても、プロセスを工夫すれば、ロット条件がよければ、鉄触媒のCNTもノズルを通過して、解繊する。しかし、運転してみれば、明らかに、がりがりという音がしている。力によって、触媒がつぶされているのである。触媒が破壊されれば、その周辺にあるCNTも破壊される。CNT構造はダイヤモンド構造ではないので、硬くはない。鉄が壊れれば、CNTも壊れる。だから、美粒システムのように乱さず、高せん断を掛けた方がCNTはきれいに解繊する。もちろん、その時の条件は、CNTの特性や使用される用途目的によっても異なる。

もし、CNTを粉砕せずに、解繊するのであれば、DMRで触媒を外さなければ、生産技術は成り立たない。もちろん、DMRを使用しても、生産技術になれば、色々と問題もでてくるだろう。しかし、それは乗り越えられる問題だと認識している。

CNTはすべてが似て非なるもの、すべてが同一プロセスで解繊するのがいいとは思っていない。すくなくとも、美粒が推奨する前処理段階として、DMR+美粒モジュールでの処理は、必須だと思っている。50Mpa-75Mpaで2パスかければそれでいい。そのあとは、CNTとユーザーの用途目的次第である。その前処理的処理だけでも触媒は十分に捕捉されている。DMR処理後のその分散液は、ノズル0.13mm以下を通過するものである。だから、その後は、ユーザーの考え方一つである。従来の粉砕システムで、弱く処理しても、十分のはずである。

BERYU MINI With HP DMR & AM DMR カタログ作成

カタログ表に書かれている文字です。

上部の美粒HP/NET版をクリックしてもらい、そこから、カタログダウンロードのページに入ってもらえれば、上記のカタログ表と裏、ダウンロードできます。

DMRとは(Dark Matter Removal device )の略、CNTの中の触媒やそれに付随する未結晶のカーボンの形をみれば、暗黒物質と呼ぶにあたいする形状です。ですので、それらをCNTから外して除去するデバイスをDMRと呼んでいます。ノズルやモジュール前に配置しているのが、HP (High Pressure )DMRです。そこにかかる圧力は、ノズル前にかかる圧力と同じです。DMRの構造は簡単です。基本的に、磁性体球が、複数並べられているだけです。モジュール後に搭載されているのがAM ( After Module )DMRです。CNTから触媒を除去しながら、CNTバンドルを解繊するには、両方のDMRが必要です。HP DMRとAM DMRの間にあるシステムをどういう制御方法にするのかは、それぞれのCNTがもつ特性とCNTそれ自身の用途次第です。それは、標準のBERYU SYSTEMの考え方と同じです。DMRのプロトタイプをつくって3年です。安全性と作業性を考慮して、製品化まで試行錯誤を繰り返しながらやっと完成しました。自画自賛ではありませんが、これはすごいものですし、CNT解繊には、必須だと思います。

CNTというものが、触媒と一体物という考えであれば、触媒をCNTから外す必要もありません。触媒ともども、粉砕して、使えば十分です。その代わり、すべてが現状のままで、何も進歩や革新も生じません。もし、そうならば、CNTとはもともとそういうものという事です。CNTは触媒から生まれました。美粒は、CNTとは、触媒からはずれ、そして、CNTのバンドルから、それぞれが、自立解繊して、初めて、価値がでるとみています。そのために、DMRを解禁したということです。解禁しなければ、すべてが絵にかいた餅、CNTも無用の長物で終わると思っています。風立ちぬ、いざいきめやも、です。

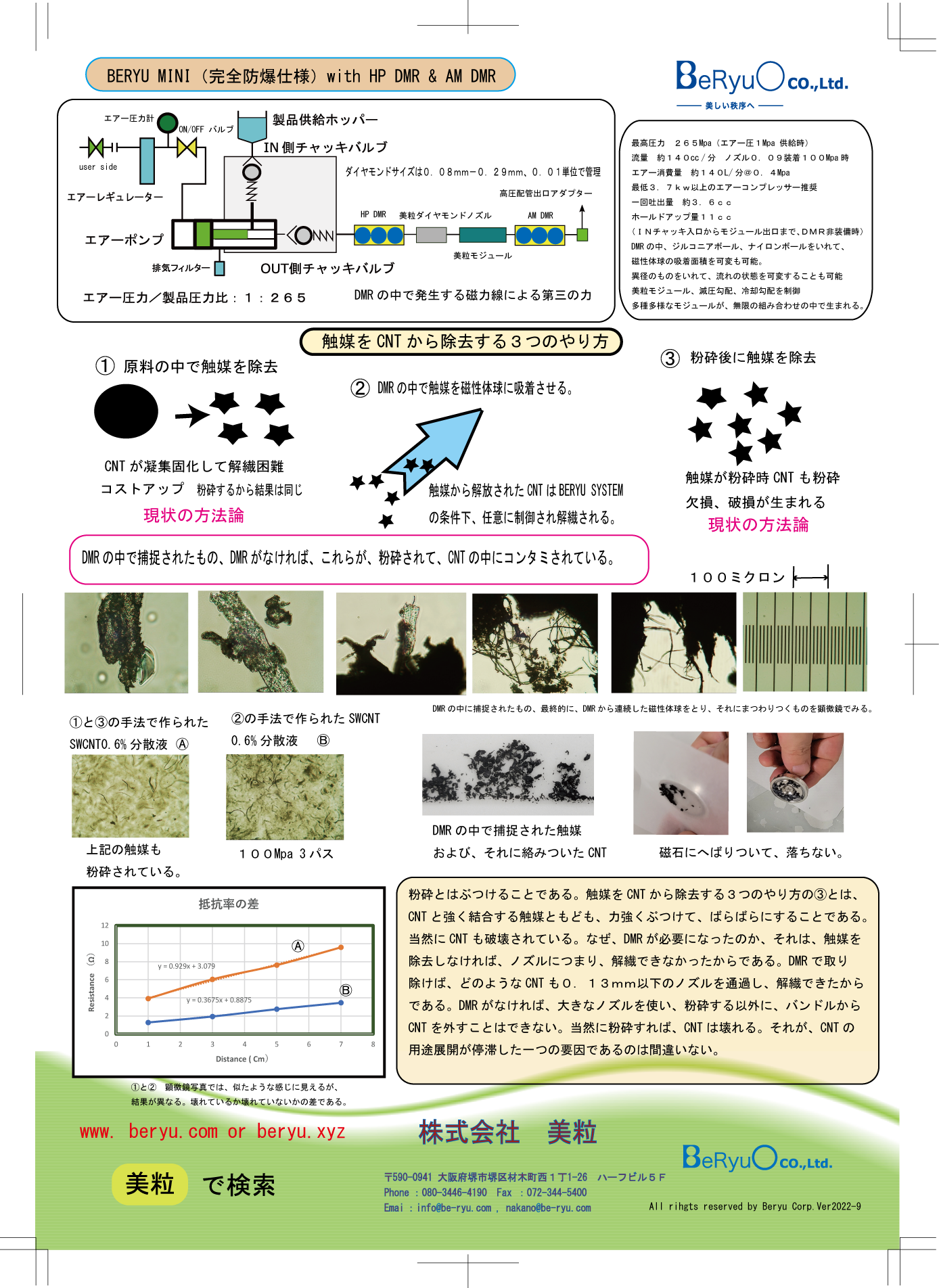

粉砕とはぶつけることである。触媒をCNTから除去する3つのやり方の③とは、CNTと強く結合する触媒ともども、力強くぶつけて、ばらばらにすることである。当然にCNTも破壊されている。なぜ、DMRが必要になったのか、それは、触媒を除去しなければ、ノズルにつまり、解繊できなかったからである。DMRで取り除けば、どのようなCNTも0.13mm以下のノズルを通過し、解繊できたからである。DMRがなければ、大きなノズルを使い、粉砕する以外に、バンドルからCNTを外すことはできない。当然に粉砕すれば、CNTは壊れる。それが、CNTの用途展開が停滞した一つの要因であるのは間違いない。

2022年8月17日

新しい分散の組み合わせ(SWCNT(純度80%品)+IPA+DMR処理)その結果?

なんと、驚きの結果

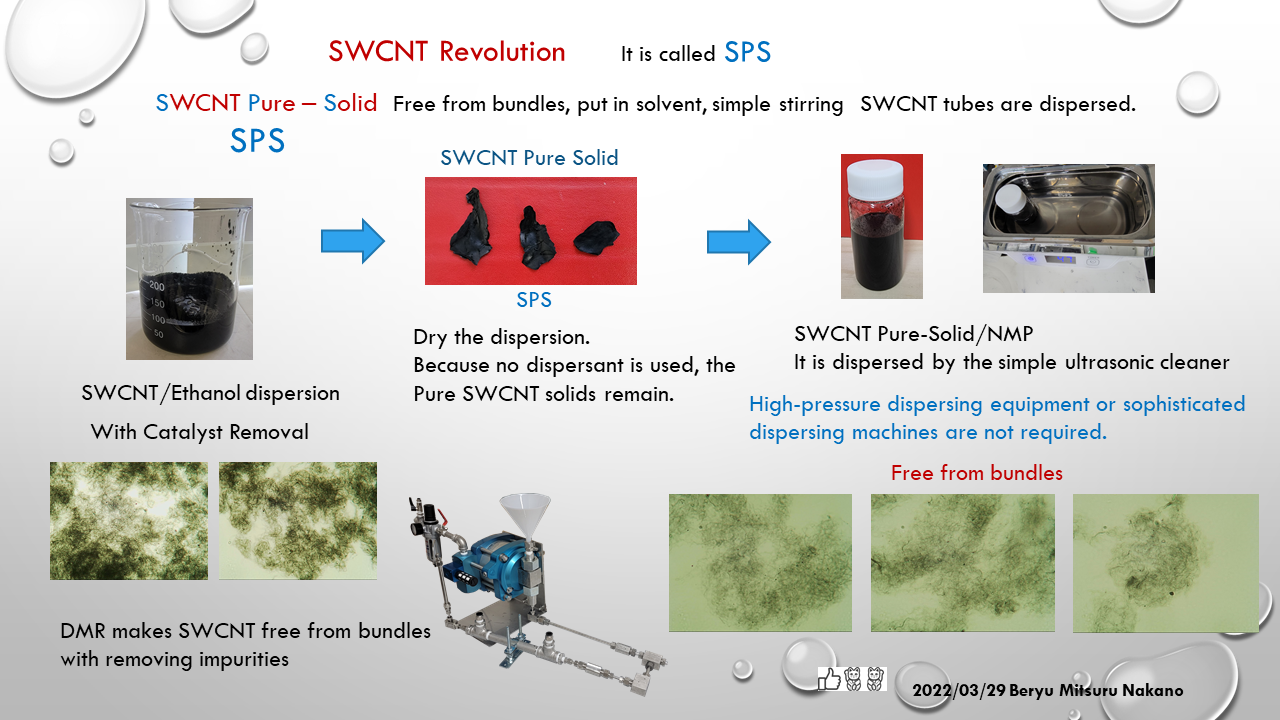

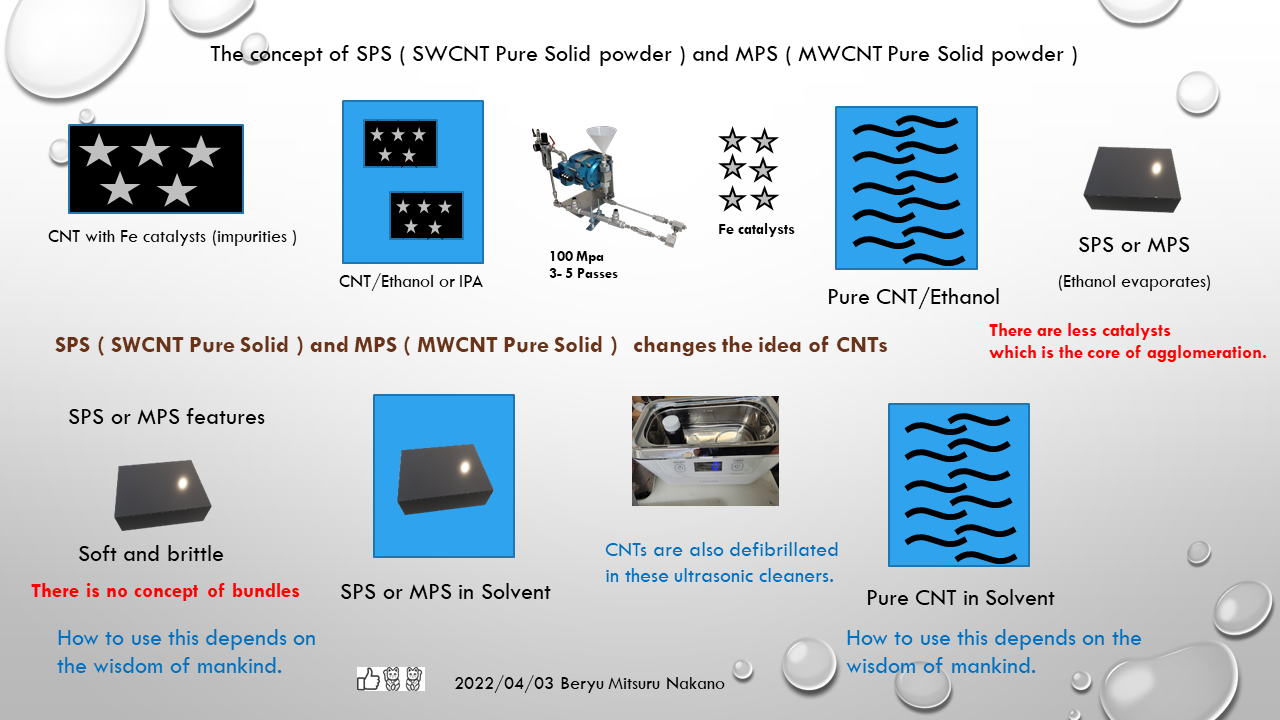

我々は、もしかしたら、重大な勘違いをしていた可能性がる。触媒がCNTの導電性を阻害していただけかもしれない。DMRで除去して、張力の低い溶媒を使えば、低い圧力で簡単に解繊する。これは、MWCNTにも適応する。触媒を除去したP-SPS (SWCNT)、P-MPS(MWCNT)の粉なら再分散は簡単であるから、これで十分である。当然にP-SMPS(混合品)も可能である。

低純度SWCNT(80%)を純化処理するのに、金がかかる。それで結果的にSWCNTに

負荷がかかる。ラマンや分光分析で、欠陥の差は見えなくても、チューブに必ず応力はかかる。それは、MWCNTでも同じである。CNTメーカーは、金をかけて、品質を逆におとしている。DMRと美粒システムとの組み合わせが世に提示されていないからやむを得ない。

前処理 HP DMR+美粒モジュール+AM DMR 50 Mpa 2 passes ぐらいで、張力の低いアルコール(IPA または、エタノール)溶媒で、低純度のCNTを解繊する。美粒システムは、エアーポンプを使っているから、標準で、完全防爆仕様だから、余分な設備コストは不要である。 一度、CNTを触媒から外してやれば、強い再凝集はない。

一旦、P-SPS、Premixing SWCNT Pure Solid かP-MPS, Premixing MWCNT Pure Solid にして、そこから、それぞれの用途展開に応じて、再構築を掛けた方が賢いと思う。水系に移行するなら、それにCMCと水をいれ、必要に応じた分散を掛ければいいし、液状樹脂にまぜるのなら、それぞれの化学品メーカーのノーハウがあるだろうから、添加剤をまぜて、ミキシングすればいい。

2022年8月15日

単層カーボンナノチューブ 何が問題なのか。

下記に4つのSWCNTの分散プロセスでつくった事例を紹介する。

① 従来の過粉砕で生成された分散液である。濃度は0.5%、これは美粒がつくったものでないから、どんな分散剤が配合されているか、詳細は不明である。ただ、このSWCNTの特性からみれば、これが、現状、世界の研究者が見ているSWCNTの分散形態とみて問題はない。これでいいとは、誰も思っていないが、これに代わるものがでてこない。これが、現状の水準である。

② 濃度0.5% SWCNT,CMC濃度0.2%、DMRがないので、これが通過する最小径の美粒モジュールだけで処理したものである。DMRが搭載されていないので、

SWCNTにある鉄触媒やそれにまつわりつくアモルファスカーボンは除去されていない。圧力は50Mpa 3パス。CNTは粉砕はされていない。しかし、このモジュールで通過した鉄触媒は、微細化されているはずである。

③ 濃度0.5% SWCNT CMC濃度0.2%、これは、④のプロセスに、ダイヤモンドノズルをつけたものである。圧力100Mpa 2 パス処理したものである。

④ 濃度0.5% SWCNT CMC濃度0.2% ②と同じであるが、違うのが、HPDMRとAM DMRが搭載されていることである。圧力は50Mpa 2 パスである。

顕微鏡写真をみれば、SWCNTの分散状況がわかる。これが、違いである。それを、厚紙に7回ぬって、抵抗値を測定した。ほぼ、濃度は同じであるから、大体の相関はわかるはずである。4cmと8cmの抵抗値を測り、その差を4でわれば、△Ω/△cmの抵抗率がわかる。その逆数で導電率の比較をしている。熱電効率は、ほぼ同じ熱媒をおいて、電圧を測っているので、温度差は同じとみていい。その電圧の差が、SWCNTの半導体特性が顕著に現れる熱電効率の差とみていい。

このデータの差をみれば、何が問題なのか、わかるはずである。添付しているCNTの破壊されるメカニズムをみれば、そのデータの差がどこからくるのか、わかるはずである。美粒システムは世に出しているが、DMRは、まだ、世にだしていない。数社にはテストして見せたことはあるが、このような比較データを検証したところはない。だから、わからなくて当然である。

SWCNTは、半導体型と金属型が混在する単層カーボンナノチューブである。生成したとき、チューブ形成した時のカイラルの巻き方で半導体型と金属型とに分かれる。男と女が性で分岐するのと同じで、どちらになるかは、生成した時に決まるようである。神様が決めるようである。構造上、半導体特性を示すのは、単層カーボンナノチューブだけである。その特性がでるのが、熱電効果である。

4つの分散プロセスでつくったサンプルでの熱電効果のmVの差をみていただけたらいい。これがいままで、見えなかった世界である。①のサンプルがどのグレードからつくられているかわからないが、②―④は、一番純度の悪い同一のサンプルから作られている。つまり、SWCNTで、メーカー側で、純度を上げる作業のしていない、鉄触媒とアモルファスカーボン量(不純物)が一番多く含まれている品物ということである。

③でできたSWCNT分散液を、PP上に書いた、5.5cmと13cmの枠に入れ込んだ。粘度があるので、流れることはない。それを、天日干しにした。きれいなシートができる。紙のようにおっても、割れたりはしない。その重さが0.3gで、ノギスでその厚みを測ると、0.03mmである。カーボンの比重を2.15としてみれば、厚みが計算できる。幅は5.5cmであるから、電気抵抗率がΩmとして、計算できる。理論上のカーボンの抵抗率よりも、低いようである。これは、CMCの厚みや量を無視しているので、実際はそれよりも低い抵抗率である。

最後に、このシートを電磁波測定器のセンサー部にあてる。電磁波はカットされる。電磁波が反射されるのでなく、電磁波がこのシートに吸収され、減衰されるとみている。つまり、電磁波吸収シートということになる。それなりのゼーベック係数をもつのであるから、半導体型が壊れずに、残っているということである。

いずれにしても、単層カーボンナノチューブで、熱電効果が、発揮するのに、どのパラメータを動かせばいいか、これで見えてくる。熱電発電素子をつくるのも、日本のお家芸であるMLCCの積層技術からすれば、たやすいはずである。この4つのSWCNTの分散プロセスの差異がわかり、実際、サンプルをつくって、再現性をみれば、世の中の頭のいい専門家なら、あとは、うまく、処理してくれるだろう。DMRは、世に出すつもりである。出口のみえない単層カーボンナノチューブの本来の力が発揮するはずである。半導体型SWCNTが壊れずに、解繊できるなら、半金分離のプロセスはもう確立されている。次世代、マイクロチィップへの道が、30年後、50年後の世界に見えてくる。